Стол из среза дерева своими руками

Содержание:

- Деревянный слэб — что же это?

- Журнальные столы из корней

- Особенности использования спила в интерьерном дизайне

- Делаем стол из эпоксида и слэба.(Уровень колхоза дядя Ваня)

- Столы со столешницей из цельного спила дерева

- Преимущества мебели из массива

- Слэбы из дерева своими руками: сложности и потенциальные риски

- Роспуск бревна на слэбы

- Как используют деревянные слэбы?

- Как своими руками залить эпоксидной смолой столешницу и сделать стол

Деревянный слэб — что же это?

Формально это важный термин, который часто употребляют в металлургической промышленности и среди специалистов по работе с камнем, слэб — это большая монолитная плита. Но в нашем варианте деревянный слэб — это результат продольного распиливания целого участочка ствола с обнажением всего его сечения, часто из этого материала делают столы.

- Этот срез деревца обладает всеми нужными качествами для того, чтобы из него создать уникальную мебель и детали интерьера.

- Полностью открывается красота текстуры.

- Наличие сучков, наростиков, маленьких естественных дефектов обеспечивает этому материалу уникальность изображения поверхности.

- Большая толщина слоя способствует хорошей прочности и долговечности материала.

- Цельность спила обуславливает отсутствие специальных соединений.

- Слэб натуральный и экологически чистый.

Толщина отрезанной плитки или массива составляет примерно от 50 до 150 мм, а самая большая ширина зависит от диаметра стволов, и от породы дерева. Учитывая такую особенность, для их создания применяют более старую нижнюю часть ствола деревца, расширяющуюся к корневой системе. Зная, как изготавливают слэбы из дерева, можно смело называть необычными образцы шириной более 1,0 м. Такие есть и в нашем ассортиментом ряду.

От спиленного деревца отрезают участочек необходимой длины и, поскольку его размеры и масса значительны, на месте делают распиловку в определенном направлении. Если бревна маленького диаметра, их перемещают для новой обработки в цех.

На подготовительном этапе такой пиломатериал проходит сложный процесс сушки в нужных условиях. Также применяют вакуумную и инфракрасную сушку.

Последующая обработка толстых деревянных плиток заключается в их обрезке, пропитывании защитными веществами и шлифовке. В таком виде она уже может применяться как отдельный элемент для декора или стать главной основой для сборной вещи. Вы можете найти и увидеть в интернете, как обрабатывают такие слэбы из дерева.

По желанию человека поверхность покрывают лаком в несколько слоев и полируют до зеркального блеска. Это помогает получить более красочные цвета древесины и создает вспомогательный защитный слой.

Журнальные столы из корней

В моем доме такого понятия как журнальный столик не существует, для меня это абсолютно ненужный атрибут. Стоит посередине, рядом с диваном, мешает пройти, есть за ним неудобно из-за маленькой высоты, разве что положить книжку или поставить стакан или рюмку. Занимает место, накапливает пыль на своей поверхности.

Но во многих домах это неотъемлемая часть домашней мебели. Поэтому расскажу про них. Корни деревьев часто имеют неповторимую причудливую форму, из них делают столы. Например, вот такие.

Конечно, надо отметить, что корни обрабатывать сложней за счет их сложной структуры, загнутости, но результат стоит того.

Если в привычных нам столах все должно быть ровно и аккуратно, то тут все с точностью до наоборот. Чем витиеватей корни, интересней древесный срез и рисунок годовых колец, тем лучше.

В другом посте есть еще некоторые примеры столов их древесных корней. Особенно меня поразил один, огромный, который служил для чашек и чая на завтрак в отеле. Это было что-то потрясающее, сплошное переплетение корней.

Даже из такого круглого конгломерата из корней или массива дерева может получиться столик, на нем устанавливается круглая стеклянная столешница — произведение искусства готово.

Особенности использования спила в интерьерном дизайне

Следует определиться с внешним видом и предназначением стола. Особое внимание при проектировании следует уделить ножкам. Выбор столешницы определяется его формой

Выбор столешницы определяется его формой.

-

Для круглой необходимо много пространства. Это надо учитывать.

Если у вас достаточно места, круглый вариант будет прекрасно смотреться в интерьере.

-

Для большой семьи подойдет овальная модель.

За таким столом вся семья сможет собираться за обедом или проводить семейные праздники.

-

Хотите создать маленький кофейный или журнальный столик для гостиной?

Для такого столика нужна маленькая овальная форма.

-

Более универсальная — прямоугольная форма.

Такая форма позволяет моделировать раскладные или переносные модели.

Разновидности столов по количеству ножек.

-

Одноопорный (одна ножка).

Оптимален выбор круглой столешницы.

-

Двуножный (две ножки).

Для фиксации между ножек устанавливают опору.

-

Традиционный (четыре ножки).

Самый устойчивый вариант.

Вариантов моделирования множество. Все зависит от вашей фантазии и желаний. Это полностью ваши идеи. Каким вы хотите видеть результат?

Комбинируйте различные формы и виды.

Размер и количество спилов зависит только от проекта.

Также понадобятся кусок фанеры для основы, эпоксидная смола с отвердителем для заполнения пустот между спилами, столярный клей и электрошлифовальная машинка.

Шлифовальная машинка для обработки поверхности дерева.

Сырье активно используется в декорировании поверхностей. Сфера его применения невероятно широка. Большой ассортимент, плоская форма и вариативность размеров делают его востребованным в облицовочных работах.

| Наименование | Описание |

|---|---|

|

«Стена навыворот» |

Популярный дизайнерский прием. Представляет собой наружную обшивку стен или дома. Хорошая альтернатива плитке или обоям. |

|

Обкладка модульного пола |

Обкладка модульного пола. Сложная в исполнении технология. Чтобы избежать формирования пустот для выкладки выбирают окружности толстых срезов. Ввиду усиленной эксплуатационной нагрузки задействуют лишь твердые породы деревьев. |

|

Декорирование предметов интерьера |

Декорирование предметов интерьера. Диапазон применения — комоды, изголовье кровати, зеркала, вешалки, дверные наличники или столешницы. |

Делаем стол из эпоксида и слэба.(Уровень колхоза дядя Ваня)

Привет народ! Как то,почти год назад,я имел неосторожность обещать пост,хоть темой обещанного поста я уже не занимаюсь,а пост обещан,так что сейчас будем колхозить интересную вещицу.Заранее извиняюсь за некоторые пробелы в фото,ведь работал по вечерам и выходным, поэтому проект растянулся более чем на месяц

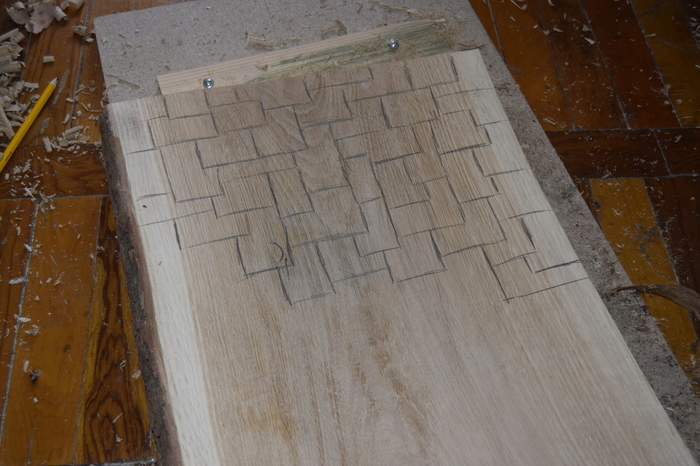

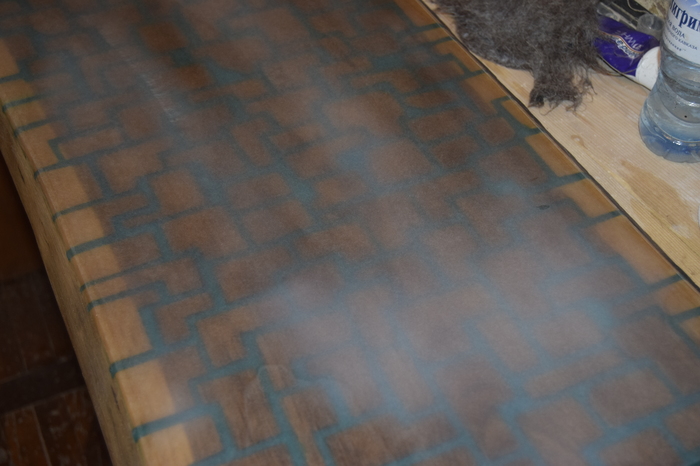

Ну что же,в добрый путь.Начнем мы с куска дубового слэба, который волею случая достался мне. Хреново только что с влажностью в 25%,а местами во все 40%. Ушло все лето и осень на сушку,и вот его час пробил.Рисуем узор от балды,уже по прошествии всех этапов я понял что узор я нарисовал довольно сложным,следовало бы начать с чего попроще.

После чего по рисунку прошелся дремелем,вышло неважно и оооочень долго. Полный рисунок у меня занял почти 10 часов

Куча дефектов и неровностей,пришлось еще дополнительно несколько вечеров ровнять линии стамеской и киянкой. Далее следует небольшой пробел. В котором все было дочищено и пройдено дремелем повторно,для углубления канавок до глубины 4-5 мм.

После этого тщательная шлифовка,что бы по максимуму убрать косяки и неровности. Что было выполнено на ура. Ниже уже покрытие состаривающим составом для древесины. Сказать что я охуел,при его нанесении,это ни сказать ничего.

когда он высох меня ждало вот это,ну норм, вау эффекта уже нет,просто норм.

С одной из сторон зашлифовано(наверное с правой,хз), шлифовал мелким зерном( 240) что бы не содрать состаривающий состав.

Вот мы и подобрались к эпоксидной части. Без изысков выравниваем заготовку по уровню используя что есть под рукой.

Ну и грунтуем,у грунта была двойная задача о которой я расскажу ниже.К слову на кору эпоксид лег великолепно,просто закрасил как краской и все.

На следующий день я планировал заливать сам узор,тут то мои косяки и дали о себе знать. К коре не получится приклеить ни скотч,ни что бы то ни было, поэтому весь эпоксид просто свалит по желобам выходящим к краю. Решение было быстрым и беспощадным,а именно акриловые краски в желоба. Я понимал что придется повозиться на дальнейших этапах,но ведь это проблемы меня будущего,чего мне волноваться то.

Обклеиванием по периметру малярым скотчем,который ни хрена не надежный,на первой заливке оторвался и у меня убежало грамм 200 эпоксида,лучше уж скотч,он пока не подводил.

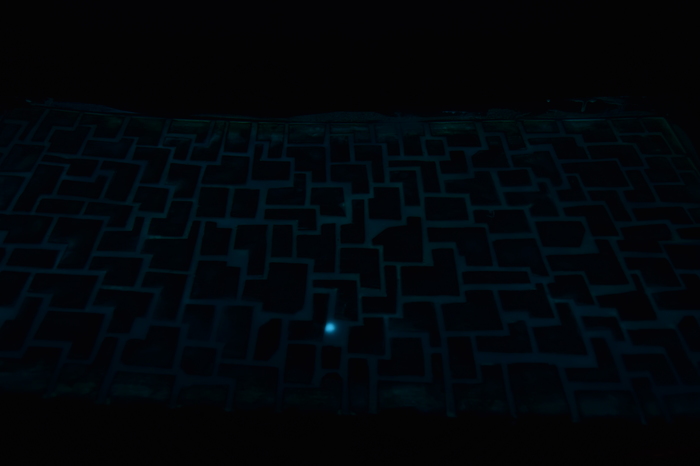

Эта хреновина еще и светиться в темноте,рисунок видно отчетливо,хоть и слабовато. Светящаяся точка это отдельно заряженное место,для примера свечения.

Шлифуем. Тут пора пояснить за грунт. Его задача была предотвратить выход пузырей из дерева(хотя из дуба они особо не выходили) и что самое главное что бы цветной эпоксид не забился в поры древесины и не закрасил ее. Как видите после шлифовки древесина сохранила свой цвет.

Равномерно матируем поверхность наждаком р400 на эксцентриковой шлифмашине. В идеале конечно надо бы и поменьше,но у нас тут колхоз,а,так что нет.После этого покрываем полиуретановым лаком.

Очень долго не мог нормально положить лак. Купил кисть,много пузырей. Купил кисть дорогую,то же самое. Попробовал пальцем наносить,это долго. Лучший результат путем многодневных опытов показал резиновый шпатель,именно мягкий.Это первый слой лака.

Шлифуем его до равномерной матовости.На фото видно что яркие полосы это небольшие углубления.Избавляемся от них.

Во время шлифовки обнаруживаем косяк. Это пришлифованные пузыри воздуха,увы полностью их убирать не вариант,слишком много точить. Как можно тщательнее продуваем и пальцами втираем лак,забегая вперед могу сказать что это сработало.

Вот и второй слой лака.

Вот мы и подошли к самой печальной части поста. После шлифовки верхнего слоя я перестарался и прошлифовал второй слой лака,что видно на фото в нижней части как пятно от высохшей жидкости. Я полагал что полировка решит проблему но все стало только хуже,причем намного. Лак стал молочного цвета,усиленная шлифовка ни к чему не привела,с таким я еще не сталкивался. К сожалению придется сошлифовать оба слоя лака и наносить его по новой.

Это я делал только что,поэтому нет ни настроения ни желания переделывать сейчас.Я расстроен.

На этом пост все.Прошу прощения что заканчиваю как в сериале Лост,продолжение будет,когда нибудь. У меня даже кота нет запостить в качестве извинения. Вот разве что недоделанное парнокопытное.

Хоть пост и закончился на довольно грустной ноте,я хочу поздравить всех с наступающим Новым Годом! Пусть неудачи не станут преградами перед Вашими великими свершениями.С вами был @FreakyFantasy , всем пока.

Столы со столешницей из цельного спила дерева

Очень красиво смотрятся предметы интерьера из натуральной древесины. На первый взгляд кажется, что невозможно сделать такие столики из дерева своими руками. Фото с ними, представленные ниже, подчеркивают удивительный шарм интерьера.

Конечно, вписываются они далеко не в каждый дизайнерский стиль. Но, например, в загородном доме или в саду будет чрезвычайно уместен такой столик из спила дерева. Своими руками смастерить его несложно, если есть инструмент и дерево для распила, электрошлифовальная машинка и желание плюс терпение.

Во время работы стоит помнить, что если в диске образуется трещина, требуется это место «зашить» металлическими скобами. Иначе она пойдет вглубь, и со временем стол станет непригоден для эксплуатации.

Существуют разные варианты их изготовления. К первому относятся установленные на сварные металлические рамы кофейные или журнальные столики из дерева своими руками. Фото показывает, что спил дерева, из которого изготавливается столешница, прекрасно сочетается с опорой четкой геометрической формы.

Ножками стола служат две металлические сварные рамы с отверстиями по одной стороне. Сквозь них проходят саморезы в нижнюю часть столешницы.

Можно сделать столик из спила дерева своими руками с одной ножкой из отрезка ствола около корня. Этот предмет выглядит более натурально, максимально приближенно к природе. Это второй вариант изготовления. Столешницу к пеньку прикрепляют также саморезами. Загонять их в ножку следует не полностью.

Затем в спиле с одной стороны высверливают отверстия в точках, соответствующих торчащим шляпкам. Глубина отверстий также регулируется высотой выступающих частей саморезов. Для прочности можно зафиксировать крепление клеем. Но если не делать этого, столешница будет съемной, в чем есть свои преимущества.

Делают к таким столам и деревянные ножки. Обычно их требуется четыре штуки. Помня о том, что натуральная древесина значительно тяжелее тех материалов, из которых делают современную фабричную мебель, ножки должны быть достаточно прочные, крепкие, чтобы смогли выдерживать большой вес. Их можно крепить с помощью металлических уголков и саморезов, если они прямоугольные.

Для круглых ножек рекомендуется сделать в столешнице с внутренней стороны выемки. Затем полость их заполняют столярным клеем. После этого в выемки нужно вставить ножки. Излишки клея убирают. Но такой способ крепления считается самым ненадежным — он больше подходит для легкой мебели.

Следует отметить, что спилы для столов делают как поперечные, так и долевые. Выбор зависит от формы столешницы, которую предпочтут хозяева этого вида мебели.

Очень важно тщательно обработать поверхность стола. Для этого потребуются:

- электрошлифовальная машинка;

- наждачная бумага с зернистостью от 120 и выше;

- столярный клей;

- эпоксидная смола с отвердителем;

- лак.

Сам процесс несложен, но очень кропотлив.

- Сначала применяют электрошлифовальную машину.

- Затем обрабатывают срезы крупнозернистой наждачной бумагой: шероховатость должна быть минимальной.

- Выемки и пустоты заполняют эпоксидной смолой, которой предварительно придают нужный оттенок с помощью различных добавок.

- После затвердевания смолы поверхность еще раз шлифуют.

- Последний шаг — покрытие столешницы лаком.

Преимущества мебели из массива

Материал образуется после распила дерева. По сути это полотна древесины, очищенные от коры, сучков и веток. Они производятся в виде балок, досок, брусьев или фигурных элементов.

Массив — материал, состоящий из цельного дерева

Помимо породы его особенности во многом определяются разрезом ствола. Основные методы распила:

- поперечный;

- радиальный;

- тангенциальный.

Поперечный разрез

Текстура древесины более полно проявляется при использовании последней технологии. Она подразумевает рассечение дерева по касательной в направлении годичных колец.

Тангенциальный и радиальный разрезы

Стол из массива дуба

| Вид | Описание |

| Цельный | Наиболее дорогой. Сплошной массив, из которого производят мебель премиум-класса. Учитывая, что структура дерева не однородна, после распила видны смоляные карманы или полости. Подобрать ровный кусок, лишенный дефектов, проблематично. Поэтому этот тип древесины так ценен. |

| Клееный | Делается из цельных кусков дерева, образовавшихся после распила. Они не так малы, чтобы идти на опилки. Успешно используются для создания более крупных деревянных пластин. Существует 2 вида — цельноламельный, состоящий из широких частей, и сращенный, сформированный из частей меньшего размера. Также встречается евробрус — массив в форме бруска. Мебель из клееных кусков древесины дешевле, чем из цельных. Но изделия более резистентны к механическим воздействиям в силу грамотного перераспределения нагрузок в различных частях. |

Предлагаем ознакомиться Икра из кабачков с морковью

Предметы интерьера, выполненные из массива, считаются наиболее качественными. Они тяжелее изделий из ДСП или МДФ и обладают хорошей прочностью.

Таблица 2. Основные преимущества.

| Критерий оценки | Описание |

| Высокая экологичность | Древесина обладает способностью выравнивать микроклимат в помещении. В отличие от композитных материалов о на не содержит токсичных примесей в виде формальдегида. |

| Художественная ценность | Дерево отличает красивая текстура с оригинальными узорами годовых колец. Оно гармонично вписывается в большинство стилевых концепций. Этот материал представлен во множестве оттенков. В теплой климатической зоне цвет древесины насыщенный и темный. В умеренном поясе она более светлая. |

| Практичность | Продолжительный эксплуатационный срок и устойчивость к воздействию влажности. Поскольку материал теплый, он идеально подходит для создания предметов интерьера. |

| Хорошая энергетика | Считается, что деревья положительно влияют на эмоциональное состояние людей. Особенно это касается дуба, одного из наиболее мощных по энергетике древесных растений. |

Помимо перечисленных, древесина обладает следующими качествами:

- Высокая прочность при низкой плотности.

- Резистентность к воздействию солей и кислот.

- Низкая теплопроводность.

- Хорошая амортизация.

- Возможность реставрации.

- Легкость в обработке.

- Вариативность способов покраски и обработки.

Выбирая мебель из массива, нужно придерживаться оптимального микроклимата в помещении

Массивная доска

Слэбы из дерева своими руками: сложности и потенциальные риски

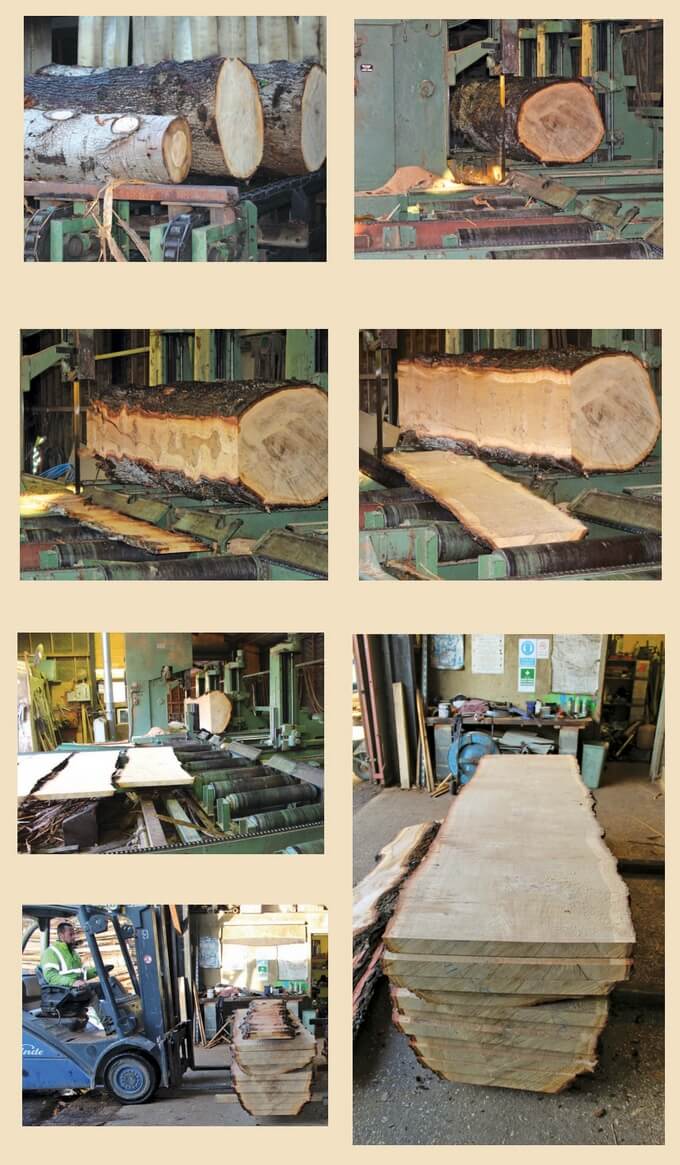

Как и обычная доска, деревянный слэб прежде чем превратиться из бревна в материал пригодный для работы проходит долгий путь, включающий множество технологических этапов. Но по понятным причинам заготовка массивных плит оказывается намного сложнее и трудозатратнее. Работа с тяжелыми бревнами требует привлечения больших физических сил, специальной погрузочной техники и транспорта. Для роспуска массивного дерева не всегда хватает возможностей стандартных пилорам, при этом возникают отдельные сложности с хранением и сушкой габаритных заготовок.

Решив взяться за это непростое дело, следует быть готовым и к возможным рискам. Так из многообещающего бревна, на транспортировку и роспуск которого было потрачено много сил, могут получиться совершенно невзрачные заготовки. Не следует списывать со счетов и того, что неправильная технология сушки может испортить всю партию благородного материала.

Но даже при всех сложностях и потенциальных рисках, заготовка слэба своими руками – это игра, стоящая свеч. Вы сможете создавать спилы желаемой толщины и формы, с ориентацией на ваши проекты, а не выбирать из того, что предложит поставщик

Даже принимая во внимание все сопутствующие затраты, в том числе на услуги коммерческих лесопилок, специализированную сушку и пр., рентабельность самостоятельной заготовки очевидна. С учетом неуклонно растущей популярности этого материала и его ценности, изготовление слэбов можно рассматривать как перспективную бизнес-идею

Роспуск бревна на слэбы

Распустить на толстые доски даже самые большие бревна вполне реально без привлечения промышленного оснащения. Для этих целей традиционно используют мобильные пилорамы – лесопильное оборудование на базе мощной бензопилы.

Естественно, такая ручная пилорама не обеспечит производительности промышленной лесопилки. Зато имея в распоряжении это оборудование можно заготавливать слэбы исключительно своими силами без привлечения сторонних ресурсов. Ну, и главное достоинство – это, конечно, то, что с таким оснащением появляется возможность работы непосредственно на месте. Следовательно, отпадает необходимость сложной погрузки и транспортировки бревен.

Еще одна возможная стратегия в данном вопросе – это обращение на коммерческую лесопилку, где за определенную сумму вам распустят бревна на слэбы желаемых размеров.

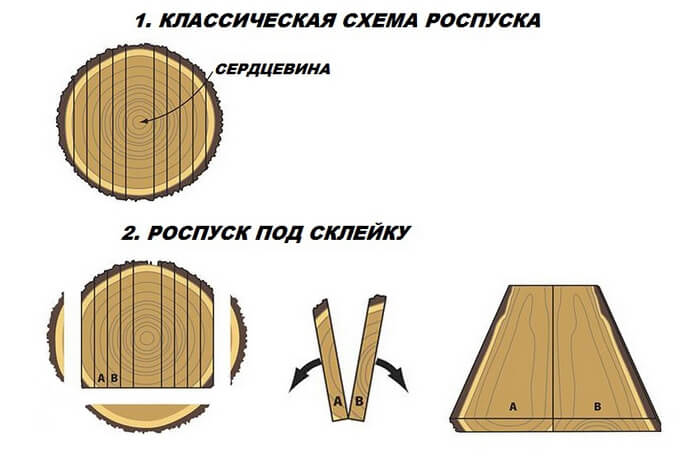

Две методики роспуска слэба

Классический слэб – это цельный спил толщиной не менее 50 мм. Распуская бревно на деревянные плиты, сердцевину, традиционно, оставляют более толстой – 100-120 мм. Это связано с тем, что из-за больших внутренних напряжений данная часть больше всего склонна к короблению и образованию трещин. Впрочем, даже увеличение толщины не может гарантировать целостность этой заготовки в процессе высыхания.

Чтобы получить широкую заготовку из двух небольших досок, можно просто склеить две половинки, предварительно хорошо острогав кромки. В этом случае роспуск проводят по схеме, изображенной на фото. Склейка такого щита хоть и противоречит философии настоящего слэба, но зато это удобная возможность получить широкую деревянную плиту из небольших досок

И, что более важно, в этом случае вы эффективно избавитесь от избыточных внутренних напряжений в древесине

Как используют деревянные слэбы?

Популярность слэбов неразрывно связана с триумфом такого дизайнерского направления как Live edge. В этом стиле, который дословно можно перевести как «Живой край» или «Природная кромка», создают мебель и другие интерьерные атрибуты. В Live edge делают акцент на аутентичности древесины и минимальном вмешательстве в ее естественные формы: сохраняют природную геометрию спилов, оставляют участки коры, подчеркивают сучковатость, трещины, свилеватость текстуры.

Из слэба дерева создают массивные столы, кухонные столешницы, барные стойки, тумбы и небольшие журнальные или кофейные столики. Более тонкие распилы используют для производства стульев, табуретов, длинных скамеек (особенно востребованы в этом случае ценные породы, такие как тик и пр.). Плиты из дуба, карагача, лиственницы и других пород деревьев задействуют для создания подоконников, стеллажей, изголовий кроватей.

Отдельным направлением в изготовлении дизайнерской мебели является комбинация слэбов с фигурно вырезанным стеклом или прослойкой из эпоксидной смолы. Обычно такие решения используют при создании столов и столешниц. Эффект «текущей реки» можно усилить за счет добавления в эпоксидную смолу фосфоресцирующих добавок.

Как своими руками залить эпоксидной смолой столешницу и сделать стол

Изготовление столов из дерева и эпоксидной смолы – работа непростая, требующая предельной аккуратности и некоторых знаний о свойствах этого материала. Прежде чем мы приступим к рассмотрению вопроса, как сделать стол из эпоксидной смолы, рассмотрим все особенности будущей заливки.

Как выбрать и приготовить эпоксидную смолу для заливки столешницы

Эпоксидная смола состоит из двух химически активных компонентов: смолы и отвердителя. Пока они находятся в раздельных ёмкостях, то сохраняют эластичность. После соединения компонентов состав застывает.

Стоимость заливки – в пределах 300-900 рублей за килограмм в зависимости от производителя

Выгоднее покупать смолу большими упаковками у оптовых продавцов. Сейчас найти такие торговые точки несложно: эпоксидка используется не только для заливки предметов мебели, но и для оформления красочных полов. Какие марки смолы подойдут для работы:

-

Арт-Эко. Материал этого производителя подходит для заливки тонких слоёв. Можно купить фирменные колеры для придания разных оттенков.

- QTP-1130 – состав подходит для тончайшей заливки до 3 мм. Славится прозрачностью и сам выравнивается.

- Crystal Glass – прозрачный тягучий состав, идеален для заливки гербариев и разного мелкого наполнителя.

- ПЭО-610КЭ – отечественный продукт, не мутнеет и не желтеет, не боится ультрафиолета.

- MG-EPOX-STRONG – самая рекомендуемая марка смолы, по отзывам с форумов самодельщиков. Отличное сочетание цены и качества.

Каждый производитель размещает на упаковке инструкцию по приготовлению состава. Обычно на две части смолы добавляется одна часть отвердителя. Бывают исключения, поэтому нужно внимательно ознакомиться с инструкцией и перед заливкой габаритного изделия опробовать смесь на небольшом предмете. Предлагаем к просмотру видео ниже, как сделать своими руками заливку из эпоксидной смолы для стола:

Мастер-класс по заливке стола

Изготовление такого изделия начинается с поиска подходящего материала для основы. Это может быть простая доска с интересной фактурой, ветки, спилы, доски от паллет или лист ДВП.

Иллюстрация

Описание действия

Перед началом работы определитесь с видом и маркой заливки

Попробуйте разные составы в сочетании с выбранной древесиной и выберите лучший.

Важное условие качественной заливки – ровная форма с бортами и покрытием, не прилипающим к смоле. Установку формы необходимо проверить строительным уровнем

Для того чтобы в процессе сушки каждого слоя пыль не садилась на смолу, потребуется приготовить крышку для формы, к примеру, лист фанеры.

Древесину для заливки нужно обработать, отшлифовать и покрыть морилкой и лаком.

Уложите дерево в форму и проверьте его расположение строительным уровнем

Надёжно зафиксируйте материал.

Процесс замешивания заливки не терпит суеты. Используйте для перемешивания насадку на дрель, неоднократно переливайте состав из ведра в ведро, чтобы на стенках не оставалось несмешанных компонентов.

Аккуратно залейте первый слой эпоксидки.

Проверяйте толщину заливки линейкой. В инструкции от производителя указана максимальная толщина. Если её превысить, смола может закипеть или деформироваться при сушке.

Образовавшиеся в процессе пузырьки воздуха выгоняются пластиковой вилкой или иголочкой.

После того как первый слой застыл, поверхность протирают от пыли тряпкой с ацетоном.

Выполните второй и последующий слой заливки в том же алгоритме.

Последний слой – самый тонкий, его наносят кистью.

После полного застывания можно обрезать и шлифовать края столешницы.

Важные моменты в работе с эпоксидкой

Чтобы столешница получилась такой, как вы задумали, нужно во время работы следить за исполнением некоторых рекомендаций:

- эпоксидка быстрее застывает в тепле;

- нельзя греть заливку сверху, она может деформироваться;

- на время застывания ограничьте доступ солнечного света, чтобы смола не пожелтела;

- учитывайте, что состав очень токсичен, примите меры защиты;

- при замешивании заливки не делайте размашистых и резких движений, чтобы не появились пузырьки;

- не оставляйте залитую столешницу на морозе – она расслоится;

- чтобы смола не выделяла токсины, покройте готовый слой защитным лаком.

Подробнее о том, как своими руками сделать столешницу из эпоксидной смолы, в видеоролике ниже: