Станки для резки и раскроя листового металла

Содержание:

Преимущества и недостатки газовой лазерной резки

Применение станков с лазером имеет целый ряд преимуществ. Среди основных плюсов:

- Большой ассортимент оборудования, который можно приобрести в специализированных магазинах. При этом с каждым годом ассортимент все больше увеличивается.

- Лазерный станок осуществляет разрезание металла практически любой толщины, что очень полезно для любого вида производства.

- Прекрасно обрабатывает сплавы и металлы с повышенными показателями прочности.

- Излучатель не способен механически воздействовать на обрабатываемую поверхность. Это не позволяет образовываться на обрабатываемой поверхности дефектам.

- Высокие показатели времени обработки. Это позволяет в несколько раз повысить производительность труда, что положительно сказывается на всех показателях производства.

- Дополнительно не нужны никакие процедуры доводки, а также разные дополнительные прессы.

- Огромный ассортимент производимой продукции: это и протсо порезанные листы, и сложные конфигурации деталей.

Минусы

Недостатки также имеются, и их стоит в обязательном варианте рассматривать, чтобы не ошибиться в выборе:

- Большое количество потребляемой энергии. Затраты на электричество при наличии такого станка ан производстве всегда будут высокими. Особенно это касается тех станков, которые работают без газового состава.

- Слишком толстые металлы и конструкции, например, рельсы такой станок не сможет.

- Высокая стоимость оборудования. Даже для маленького гаража и индивидуальной мастерской цены на лазер начинаются от 100 тысяч рублей. А для крупных предприятий цифры исчисляются миллионами.

Основные разновидности

Для самых разных предприятий можно выбрать различные виды лазерного станка. Всего их существует 3 вида:

- Твердотопливные — имеют лампу накачки, работают как в постоянном, так и в импульсном режиме.

- Газовые — простые станки для ручного управления.

- Газодинамические — аналогичный вариант газовым излучателям, но разница только в температуре, которая необходима для нагрева. Они самые дорогие, а потому только на некоторых предприятиях имеется смысл использовать.

Но для большинства производств это лучший вариант, по обработке металла, его разрезке, гравировке и прочих манипуляций. По итогу все специалисты отрасли по металлообработке прогнозируют положительное будущее для лазерных станков на самых разных уровнях обработки металлических конструкций. Причем прогноз не зависит от уровня производства и размеров предприятия.

Станки для продольно-поперечной резки листовой стали

| Ручной станок для продольной резки металла СПР-1250/3-Р | Тип привода Ручной |

Рабочая длина 1250 мм |

В наличии |

95 000 q 2 658 BYN |

||

| Электромеханический станок продольной резки СПР-1250/3-А | Тип привода Электрический |

Рабочая длина 1250 мм |

В наличии |

133 000 q 3 722 BYN |

||

| Электромеханический станок для продольной резки металла СПР-1250/5-А | Тип привода Электрический |

Рабочая длина 1250 мм |

В наличии |

186 000 q 5 205 BYN |

||

| Станок продольной резки металла СПР-1250/10-А | Тип привода Электрический |

Рабочая длина 1250 мм |

Под заказ |

264 600 q 7 405 BYN |

||

| Станок продольно-поперечной резки СППР-1250/5-АСУ | Тип привода Электрический |

Рабочая длина 1250 мм |

В наличии |

419 000 q 11 726 BYN |

Термические способы

Способы резки, относящиеся к этой группе, можно разделить на такие виды: газовая и газоэлектрическая резки металлов.

В этих способах резки нагрев металла осуществляется газовым (кислородным) пламенем, а источники электроэнергии не используются. Различают три основных способа такой резки:

Кислородная резка металла предусматривает его нагревание. кислородная горячая струя режет металл и удаляет оксиды которые там возникают.

- Кислородная. При этом способе металл в зоне реза сгорает в кислородной струе, ею же выдуваются образовавшиеся оксиды.

- Кислородно-флюсовая. В область разреза поступает порошок-флюс, который облегчает процесс резки благодаря химическому, термическому и абразивному воздействиям.

- Кислородно-копьевая. Высокая температура создается за счет сгорания так называемого копья – трубки, через которую продувается струя кислорода.

Основные преимущества этих способов:

- низкая стоимость;

- можно резать толстый слой металла.

- большой расход металла;

- низкая точность;

- необходимость дополнительной обработки деталей;

- малая скорость резки;

- большая толщина реза;

- термическая деформация металла.

При газоэлектрической резке металл нагревается за счет источника электроэнергии, а расплав из зоны реза удаляется газовой струей. Существует два способа этой резки:

- Воздушно-дуговая – жидкий металл из зоны плавления удаляется струей сжатого воздуха.

- Кислородно-дуговая – нагретый в пламени дуги металл сгорает в поступающей струе кислорода, ею же выдувается.

Применяется в основном для исправления дефектов сварных швов. Главный недостаток – науглероживание места разреза вследствие сгорания угольных электродов.

Плазменная резка на сегодняшний день самый совершенный, быстрый и экономически эффективный способ резки металла.

Весьма перспективный и быстро прогрессирующий метод. Разрезаемый металл плавится струей плазмы – ионизированного газа с температурой в десятки тысяч градусов. Плазменная струя создается в особом устройстве – плазмотроне – из обычной электрической дуги за счет ее сжатия и вдувания в зону реакции плазмообразующего газа. Две основных схемы обработки:

- Резка плазменной струей. При этом способе дуга возникает между электродом и наконечником плазмотрона. Обрабатываемая деталь в электрическую цепь не включена.

- Плазменно-дуговая – дуга возникает между неплавящимся электродом из тугоплавкого материала и разрезаемым металлом. Эффективный и более часто применяемый метод.

Преимущества плазменной резки в сравнении с газовыми способами:

- высокая скорость резки;

- универсальность применения;

- возможность резать с высокой точностью и качеством;

- отсутствие необходимости в дорогостоящих газах;

- возможность вырезания деталей сложной формы;

- безопасность и экологичность.

- дороговизна и сложность оборудования и его техобслуживания;

- невозможность резки заготовок толщиной более 80-100 мм;

- ограниченный угол отклонения реза от перпендикулярности;

- повышенный уровень шума.

Остальные термические методы вследствие ряда причин, из которых основная – высокая сложность и стоимость оборудования, пока широкого распространения не получили. Ограничимся лишь их перечислением:

- гидро- и гидроабразивная резка;

- лазерная и газолазерная резка;

- метод электрической эрозии;

- криогенная резка.

Резюмируя все вышесказанное, можно сделать вывод: способов и видов оборудования для резки металлов очень много. Правильно выбрать наиболее подходящие способы можно, лишь взвесив множество факторов, прежде всего финансовые возможности.

Чем режут металлолом на базе приема? Предварительная разделка стального лома всегда целесообразна, поскольку обеспечивает больше порядка на приёмной площадке, и облегчает последующую сортировку металлолома. Выбор технологии и оборудования диктуется ограничениями по габаритным размерам изделия, доступности и мобильности техники, а также требованиями по размеру разрезанных фрагментов.

Выбор лазерного станка для работы с деревом

Конечно, при выборе станка нужно быть предельно внимательным и обращать внимание даже на самые мелочи, так как станок – вещь недешёвая и будет служить вам долгие годы. Главными при выборе лазерного станка для дерева есть две следующие характеристики:

- Размер рабочего поля. Продумайте, какое рабочее поле вам необходимо и для каких задач оно будет использоваться.

- Мощность трубки. Данный элемент будет зависеть от того, какова толщина обрабатываемого материала. Если станок будет использоваться для резки фанеры, то из собственной практики могу сказать, что более чем 85 Вт брать не следует (это вместе с гравировкой). Так как такая мощность вполне справится с толщиной материала примерно 10 мм.

Могу предложить еще один вариант, более экономный. Если требованиями является раскрой и гравировка, то вполне возможно купить два различных станка соответственно. Да и для гравировки понадобится поле меньшего размера и трубка меньшей мощности (даже 45 Вт), но есть один минус – понижение производительности.

Зачем газ в лазерном станке?

Применение газа в таком инструменте обусловлено ускорением самого процесса в несколько раз. Если газ не использовать, то энергия лазера будет сведена к минимуму.

В итоге станок получается еще более универсальным.

При этом кислород, который чаще всего используется в лазерном станке, окисляет металл и снижает его свойства отражения. Также кислород убирает из места разреза все остатки металла, а также побочные продукты горения. Благодаря этому расширяется область доступа лазерного луча к месту разреза.

Ручной лазер для резки металла

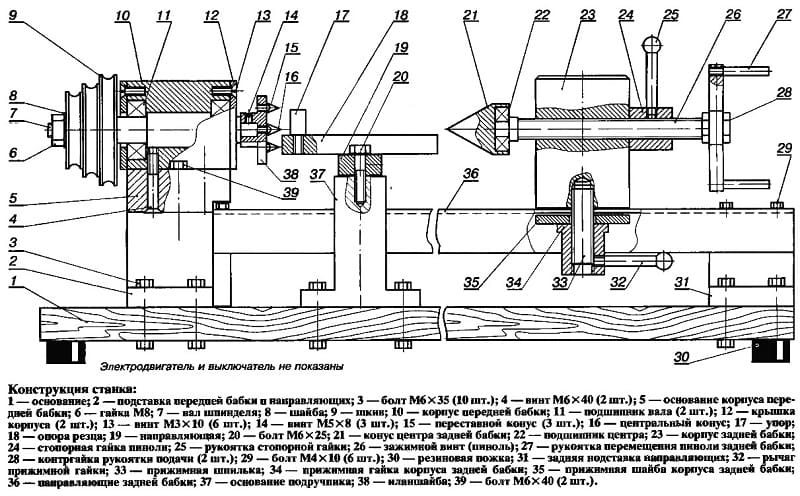

Вне зависимости от фирмы производителя ручные лазеры для разрезания металлом имеют несколько рабочих узлов, каждый из которых имеет свои особенности и свои функции:

- Собственно источник энергии.

- Рабочий узел, который излучает энергию.

- Узлы, которые повышают силу излучения от рабочего узла. Это чаще всего оптоусилители, зеркала, а также оптоволоконный лазер.

Размещение энергоосветительных камер, включает в себя рабочий, функционирующий орган, который излучает необходимое количество энергии. Активное тело может представлять собой:

- Рубиновый узел в виде прута.

- Неодимовые пластины.

- Аллюмоиттриевые гранаты.

Луч в итоге имеет большое количество отражений, а это приводит к накачке лазера энергией. Затем луч прорывается через стекло.

Мощность стандартного лазера, который чаще всего используется на средних и мелких предприятиях, составляет 5 кВт.

Разновидность системы, которая применяется в большинстве таких типов лазерного станка — продольная система закачки газа. В таком типаже происходит пропускание основного аза или его смеси через специальную, электрогазоразрядную головку. В этот де узел подается и электричество для возбуждения газа.

Возможности оборудования

Лазерный луч, который является основным рабочим инструментом данного оборудования, имеет высокую мощность (до 10 000 000 Вт/кв. см, толщина зоны воздействия 0,1 мм). Такие характеристики позволяют обрабатывать материалы различной толщины.

Также с помощью лазерной технологии можно получить детали сложной конструкции и различных размеров.

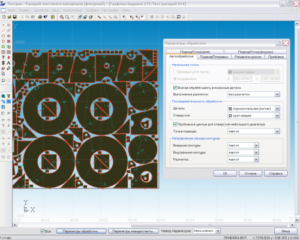

Рассмотрим конкретнее возможности лазерных ЧПУ машин:

- Резка. Данная технология является доступной, но не считается самой эффективной. Это можно объяснить тем, что потребление у лазерного резака при сильной термической обработке меньше, нежели у плазменного. Преимуществом такой резки является точность краев и сбережение оптических характеристик материалов.

- Гравировка. Принцип работы следующий: шаг за шагом наносятся тонкие несквозные резы, далее они составляют линию нужной толщины и глубины. При такой обработке сложность изображения и толщина материала не играют важную роль. Основным преимуществом гравировки на лазерном оборудовании является высокая скорость.

Преимущества станков

- Огромное количество материалов, которые можно обрабатывать: тонкие и толстые, горючие и нет.

- Высокое качество и точность обработки.

- Минимум пыли и стружки.

- Высокая скорость обработки, за небольшой промежуток времени возможно сделать большое количество необходимой продукции.

- Минимальные потери материала, которые возможны за счет высокой точности обработки.