Пластик для 3d-принтера

Содержание:

- Наиболее популярные виды пластиков для объемной печати

- О создании самодельных приборов

- Filabot Wee

- Виды пластика для 3д принтера

- Виды пластика для 3d принтеров

- Пластиковые нити для 3д принтера

- Какой выбрать пластик для 3д принтера

- Отрасли, которые используют материалы TPU в 3D-печати

- Виды пластика для 3д принтера

- Основные материалы

- Лучшие модели пластика

- Переработка

- Особенности производства

- Filabot Original

- О способах получения дешевой нити

- Filastruder

Наиболее популярные виды пластиков для объемной печати

Несмотря на большой перечень пластиковых расходных материалов, наибольшее распространение получили только три основных. Это обусловлено не только их свойствами, но и распространенностью и ценовой доступностью, которая обеспечивает готовые изделия вполне приемлемой ценой.

Такими пластиками являются:

- ABS;

- PLA;

- HIPS.

Формирование цены на этот материал происходит в зависимости от требуемого веса катушки, производителя данного материала.

Так, например, ABS пластик диаметром 1,75мм, при весе пластика 850 гр, с катушкой – 1025 гр будет стоить от 1200 до 1350 рублей.

Катушки с PLA будут стоить несколько дороже – от 1650 рублей.

О создании самодельных приборов

Очень часто желающие работать с 3D-принтерами начинают сами создавать приборы для получения пластиковой нити, чтобы снизить свои траты. На самом деле такие устройства при их экономичности и полезности все-таки не так хороши:

- нить может получиться невысокого качества, недостаточной или неправильной толщины, что скажется на деформации конечного изделия или вовсе невозможности его печати;

- при нагревании пластик может выделять вредные вещества, которыми придется дышать и во время печати, и во время переработки сырья;

- повторная обработка окрашенного пластика будет невозможной, так как вы не будете знать о составе пластика и красителя.

На экструдерах, созданных своими руками, трудно создать действительно качественный пластик. А потому лучше приобрести портативное оборудование проверенных марок.

Filabot Wee

Современная линия по производству нити для 3d принтеров представлена брендом Filabot. Оборудование с деревянным корпусом стоит намного дешевле, причем купить его можно как в уже готовом виде, так и как комплект для сборки самостоятельно. Как и описанное выше устройство, данное работает на основе популярных видов пластиков. Широкая цветовая палитра достигается использованием гранулированных красителей. Также можно добавить в смесь гранулированное углеволокно, которое повысит прочность готового прутка. Модель оснащается двумя сменными насадками, поэтому можно производить нить для 3D-принтера диаметром 1,075 или 3 мм.

Виды пластика для 3д принтера

Условно материалы делят на три группы:

- Стандартные;

- Гибкие;

- Композитные.

Стандартный пластик отличается простотой использования и универсальными физическими свойствами. В этой категории выделяется 6 видов, наиболее востребованных пользователями: PLA, ABS, Nylon, PET, ColorFabb nGen, ASA. Они используются для создания изделий с разными показателями прочности и срока службы во многих отраслях промышленности. Например, из PLA пластика изготавливают одноразовую посуду для пищевой промышленности и хирургические нити – для медицинской.

Гибкий пластик по своим свойствам похож на резину. Применяется для печати изделий с высокой гибкостью. Наиболее известными в этой группе являются TPE/RUBBER, TPU, FLEX.

Композитные пластики позволяют создавать необычные изделия со свойствами пластика. Основой их служат стандартные филаменты PLA, ABS и другие. Популярный в этой группе LAYBRICK используется для изготовления изделий, имитирующих природный камень. Широко используется в ландшафтном дизайне. Меняя температурный режим можно получать поверхность двух типов: ровную и шероховатую.

Отдельную группу композитов представляют экзотические пластики, имитирующие дерево, металл, проводящие электрический ток, светящиеся в темноте, меняющие цвет в зависимости от температуры.

Виды пластика для 3d принтеров

Чаще всего для 3д принтеров используют ABS, PLA и Flex пластик. Эти материалы хорошо поддаются обработке, и в то же время прочные. У них много различных оттенков. Давайте рассмотрим каждый отдельно.

ABS

Благодаря этому пластику можно делать очень прочные вещи. Устойчив к механическим повреждениям, на нем не появляются дефекты. Делается из нефтепродуктов. Серди характеристик можно выделить:

- Очень жесткий.

- Устойчив к повышению температуры. Способен выдерживать температуру выше 100 градусов.

- Устойчив к воздействию химикатов.

- Сделанное на принтере изделие можно обрабатывать.

PLA

Этот материал делается из органических отходов. К примеру, кукуруза или сахарная свекла. Благодаря этому материал становится безопасным как для людей, так и для животных. В нем не содержатся токсины. И если ABS выделяет неприятный запах при нагревании, с ним такого не случается. Поэтому его могут использовать и дети. Характеристики следующие:

- Плавится при температуре выше 150 градусов.

- Можно создавать сложные формы и острые углы.

- В процессе печати пластик не деформируется.

Flex

Отличительная черта этого в том, что он гибкий. Поэтому пластик лучше всего подойдет для создания сложных объектов. Его применяют во многих областях промышленности. Среди достоинств можно выделить:

- Готовые изделия очень прочные.

- Не подвергается воздействию агрессивных веществ.

- Устойчив к механическим повреждениям.

PET

Нить на основе пластика, у которой хорошие показатели прочности. Она выше, чем у PLA. Хорошо подходит для создания пищевых контейнеров или ящиков для бытовых вещей. Преимущества следующие:

- Исследования показали, что материал безопасен.

- Он может взаимодействовать с едой

- Не деформируется при печатании.

- Неприятных запахов не выделяет.

ASA

Является альтернативой ABS. У него есть дополнительные свойства. Среди них:

- Устойчивость к солнечным лучам. Последние способны вызвать пожелтение материала.

- Не повреждается при перепаде температур.

TPU

Используется в промышленности. Из него делают обувь, надувные матрасы, медицинские принадлежности, спортивные инвентарь, автомобильные панели и ремни для привода. Также используют при изготовлении корпусов для телефонов. Среди преимуществ можно выбелить:

- Устойчивость к износу.

- Стойкость к маслам.

- Эластичность.

- Прочность.

LAYBRICK

Внешний вид материала похож на камень серого цвета, но свойства как у пластика. Благодаря этому он используется для создания ландшафтных и архитектурных дизайнов. Преимущества следующие:

- Легко красить.

- Он хорошо поддается обработке.

- Если температура печатания повышена, у изделия получится шероховатая поверхность и песчаная структура.

- Если температура ниже 200 градусов, картинка будет ровной и гладкой.

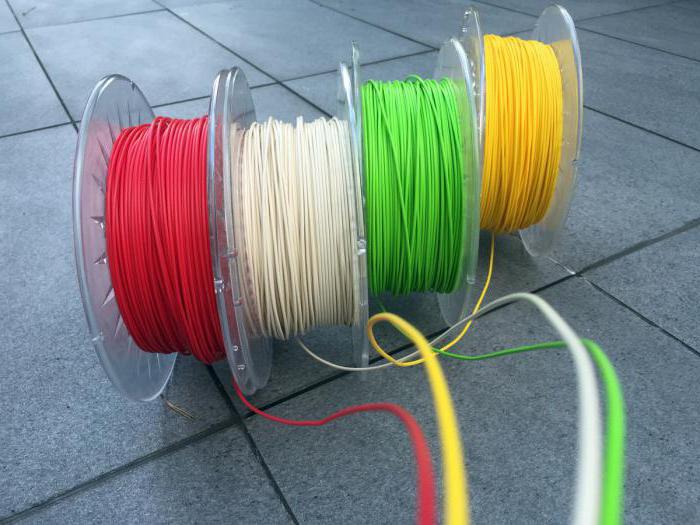

Пластиковые нити для 3д принтера

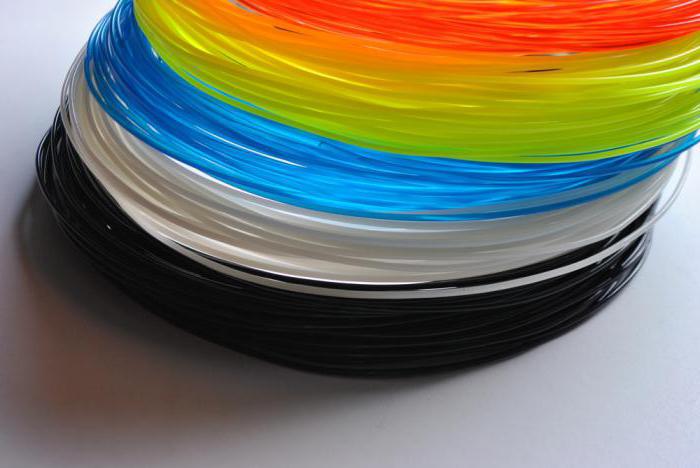

Среди многообразия форм пластика, как расходного материала в объемной печати использование пластиковой нити для 3D-принтера встречается наиболее часто. Пластиковые нити представлены практически из всех видов пластика.

Удобство применения барабанов сделало данный способ эффективным при технологии FDM.

Процесс печати с помощью пластика – быстрое прототипирование. Именно нить для 3D-принтера изготавливают сегодня большинство мировых производителей расходного материала для объемной печати.

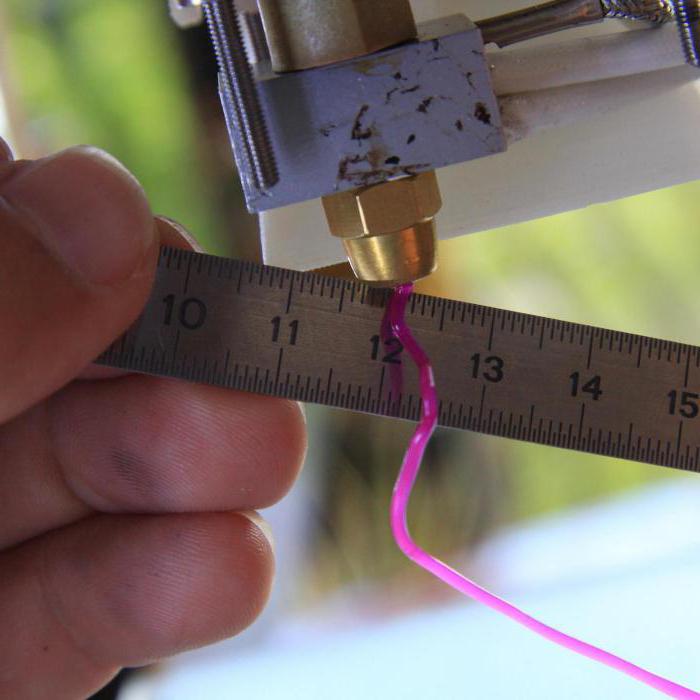

К его качеству применяются следующие требования:

- допуск по диаметру нити не должен превышать ± 0,03 мм;

- стабильность диаметра по всей длине;

- пластик только первичный и без примесей;

- отсутствие воздушных «мешков»;

- качественные красители для цветных нитей.

Какой выбрать пластик для 3д принтера

Пластик выбирают по его характеристикам, обеспечивающим свойства конечного продукта:

- Прочность. Может меняться в зависимости от вида. Оценивается по 4-х бальной шкале. Максимальную прочность (4) имеет, например, поликарбонат РС. Минимальную (1) — гибкий TPU, очень гибкий FPE.

- Гибкость. По той же 4-х бальной системе гибкие пластики имеют (4), минимальную гибкость (1) могут иметь, как самые прочные виды – Carbon, Ceramic, так и средней прочности — PLA.

- Долговечность. Большинство материалов отличаются хорошей долговечностью в диапазоне (3-4). Исключение составляет Ceramic для печати керамикой с показателем (1).

- Температура печати. Величина, при которой материал приобретает гибкость, необходимую для экструзии. Зависит от химического состава исходного сырья. Колеблется в пределах 180-260°С. Каждая модель принтера поддерживает определенный температурный режим, который следует учитывать при выборе пластика.

- Температура стола для печати. Практически все виды при быстром охлаждении подвергаются деформации (ужимаются), поэтому стол для печати должен быть в подогретом состоянии до температуры 20-110°С в зависимости от вида нити.

- Сложность использования. Может быть низкой, средней и высокой. Зависит от совокупности факторов. Низкую сложность печати имеет PLA (не выделяет запаха, не поддается деформации, может печатать без подогрева платформы).

- Экологическая безопасность. Зависит от химического состава. Безопасными считаются материалы на основе возобновляемых биологических ресурсов (отходы кукурузы, сахарного тростника), которые требуют меньшего расхода энергии для экструзии. Обработка пластика на основе продуктов нефтехимии более энергозатратна плюс сопровождается небезопасными испарениями.

Выбор пластика производится путем анализа перечисленных свойств. Например, для производства телефонных чехлов PLA с низкой гибкостью не подойдет, а филамент из этой же группы ABS со средней гибкостью и высокой прочностью считается отличным выбором.

Отрасли, которые используют материалы TPU в 3D-печати

Существует много различных отраслей, которые используют 3D-печать TPU. Потому что ее функции предлагают им ряд преимуществ.

Спортивные товары и обувь

Поскольку спортивные товары должны быть гибкими и износостойкими, материал TPU является идеальным выбором. Во многих видах спорта его можно найти в учебных пособиях, водном снаряжении и тренажерах.

Обувь должна выдерживать низкие температуры, гибкость и быть устойчивой к воде и химическим веществам. Поэтому 3D печать TPU отлично подходит для производства спортивных товаров.

SLEM, инновационный и образовательный центр для обувной промышленности, попросил Tractus3D сотрудничать в проекте 3D-печати для обуви. Цель состоит в том, чтобы исследовать, как количество отходов материала может быть максимально уменьшено, исследуя новые и существующие методы для быстрой настройки цифровых моделей для каждого клиента.

SLEM обнаружил, что технология FDM и другие подходы, такие как изготовление из плавленой нити (FFF), возможно, представляют собой наиболее экономически эффективное решение для индивидуальной настройки подошв.

Обувь, созданная с использованием этих процессов, особенно эффективна при подборе дизайна подошвы в соответствии с уникальными потребностями владельца. От формы и комфорта до нужного и специфического применения, такого как спорт.

В будущем конечной целью для обувных компаний будет печать подошв в течение одного дня. Чтобы обеспечить быстрый переход от получения данных о клиентах к оптимизации дизайна, производства и доставки клиентам.

Авиационно-космическая отрасль

Авиакосмическая отрасль также серьезно относится к использованию 3D-печати TPU. Поскольку она также расширила свое использование, точно понимая, что она может предложить. Его также можно найти в приборных панелях и датчиках.

Автомобильная промышленность

Автомобильная промышленность внедрила материал TPU в процесс производства автомобилей. В последние годы использование значительно возросло. Поэтому его часто можно встретить в приборных панелях, датчиках и рычагах. А также во многих других областях.

Виды пластика для 3д принтера

Основные виды пластика, применяемого в 3D- печати, каждый из которых имеет свои уникальные свойства и область применения:

ABS пластик

— ABS – акрилонитрилбутадиенстирол, который используется чаще всего из группы термопластиков. Однако не является самым распространенным. Его отличные свойства не могут повлиять на трудности, связанные с самой печатью этим материалом.

Используется в автомобилестроении, при производстве корпусных деталей, сувенирной продукции, бытовых приспособлений и аксессуаров;

HIPS пластик

— HIPS – ударопрочный расходный материал, имеющий широкое применение при производстве изделий для дома, материалов для строительства, игрушек, посуды одноразового использования и мединструментов;

PC пластик

— PC – поликарбонаты, имеющие высокие показатели прочности и качественную ударную вязкость, очень хорошо выдерживают большую разницу температур. Представляет опасность для здоровья человека;

PCL пластик

— PCL – поликапролактон, полиэстр подвергающийся биоразложению. Температура плавления достаточно низка – всего 60 градусов. Это создает проблемы для точной настройки печатающего оборудования. Его свойства нашли широкое применение в медицине, а также в упаковочной промышленности и моделировании;

PET пластик

— PET – полиэтилентерефталат, применяемый в производстве ПЭТ-бутылок, а также различной тары для пищи и медицины. Устойчив к активным средам, износоустойчив и стоек к температурным перепадам от -40 до 75 градусов;

PLA пластик

— PLA – этот вид термопластика имеет довольно широкое применение, объясняемое высокой экологичностью и биоразлагаемостью. Основан на молочной кислоте. Его сырьевое получение – сахарный тростник и кукуруза. Используется дизайнерами, в производстве игрушек и сувениров, упаковке, при изготовлении лекарств и нитей для хирургических целей, в ненагружаемых подшипниках;

PVA пластик

— PVA – поливиниловый спирт, имеющий уникальные свойства, что сказывается и на областях его применения. Он водорастворим, что делает удобным изготовление моделей, где требуется наличие фиксирующих опор, которые требуется удалять по завершении печати. Это используется при создании литейных форм и моделей для них.

Основные материалы

Производство нити для 3d-принтера чаще всего ведется на основе двух материалов – это пластик ABS и PLA (полилактид). Оба материала отвечают требованиям биоразлагаемости, биосовместимости, термопластичности и создаются на основе возобновляемых ресурсов, а именно кукурузы и сахарного тростника. Сырье идеально подходит для изготовления самых разных изделий в медицинской, пищевой сферах и не только.

Нить для печати на 3D-принтере должна быть высокого качества, чтобы конечный товар радовал эксплуатационными свойствами. Пластиковая нить для 3d-принтера – более удобный для такого оборудования вид сырья по сравнению с гранулами, так как ее легко заменить, можно печатать сразу несколькими цветами, к тому же расход материала существенно ниже.

Лучшие модели пластика

PLA (полимолочная кислота) — самая популярная нить на сегодня, печать которой не требует особых условий. Для работы рекомендуется температура 180-230°С, хотя оптимальной считается 210°С. Может работать без подогрева стола, при подогреве до 20-60°С улучшается адгезия с платформой. Лучший расходный материал для 3д печати в домашних условиях.

Основные преимущества:

- высокое качество отпечатков;

- высокая скорость печати;

- отсутствие усадки (максимум до 1%);

- не растворяется в спирте и воде.

Недостатки:

- низкая прочность (в сравнении с ABS);

- деформация при минимальных усилиях;

- гигроскопичность, приводящая к накоплению влаги, уменьшающая срок хранения изделий.

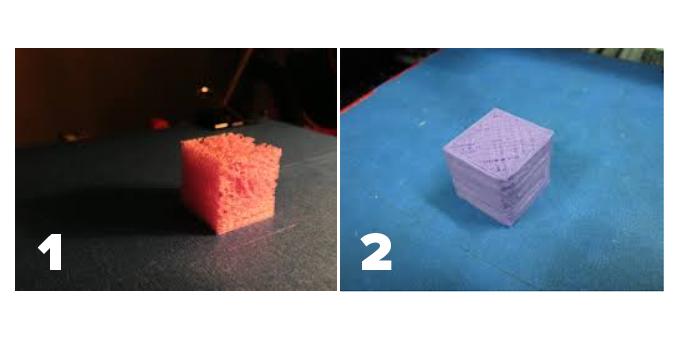

ABS (акрилонитрил бутадиен стирол) – до появления PLA лидировал по востребованности. Уступил из-за более сложных условий печати – рабочая температура – 210-250°С, подогрев платформы – 80-110°С. Плюс требуется медленное охлаждение из-за возможных деформаций.

Преимущества:

- длительный срок службы изделий;

- устойчивость к ударам и высоким температурам;

- хорошая гибкость.

Недостатки:

- более сложная печать;

- сжатие при охлаждении;

- вредные для человека испарения при печати, требующие вентиляции помещения.

ColorFabb nGen – хороший вариант для 3д печатников-непрофессионалов. Печатает на разной скорости, даже при температуре 260°С не выделяет испарений, имеет высокую термоустойчивость. Изделия отличаются красивым внешним видом.

PET (полиэтилентерефталат) – наиболее используемый в мире пластик. По показателю прочности относится к профессиональному классу. Имеет низкую сложность использования. Не сжимается, не выделяет вредных испарений. Используется для производства контейнеров для продуктов, ящиков для инструментов, отдельных деталей и корпусов.

Переработка

В наши дни вопрос о вторичной переработке полиуретана приобретает все большую актуальность. Проблема связана с увеличением площадей свалок, а также увеличением расходов на их вывоз. В последние годы наблюдается развитие новейших технологий по переработке эластомеров и этому вопросу уделяют все больше внимания.

Вот основные методы получения вторичного сырья из полиуретана.

- Физический. В этом случае пластик измельчается до мелкой фракции, которая в последующем используется в качестве наполнителя при строительстве.

- Переплавка. Результат данного метода – изготовление сырья, которое в последующем используется для получения полиуретановых продуктов.

- Гликолиз с высоким нагревом. При помощи такого метода расщепляются углеводы.

- Химический. Переработка основана на деполимеризации, после которой из эластомера формируют вещества, что имеют небольшую молекулярную массу.

- Сжигание. Этот метод получения энергии считается наиболее опасным из всех вышеперечисленных, так как при нем в атмосферный воздух выделяются вредные вещества.

Благодаря обширному внедрению вторичной переработки можно решить актуальную проблему использования полиуретана. Свойства этого материала многообразны, у них практически не имеется границ. Эластомер прекрасно функционирует не только в бытовой среде, но и в экстремальных условиях.

Несмотря на то что это синтетическое вещество, оно является безопасным для человека, поэтому используется в медицине, строительстве, текстильной и обувной промышленности. Несмотря на высокую стоимость по сравнению с другими материалами, полиуретан окупается своей надежностью и долговечностью.

В следующем видео вас ждет дополнительная информация о применении полиуретана.

Особенности производства

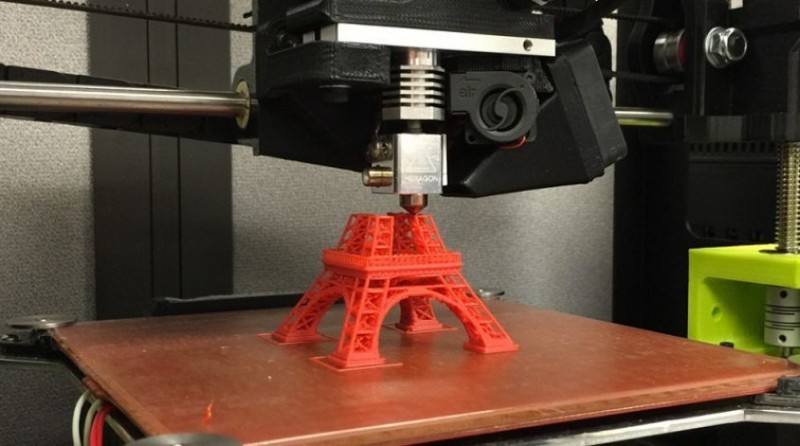

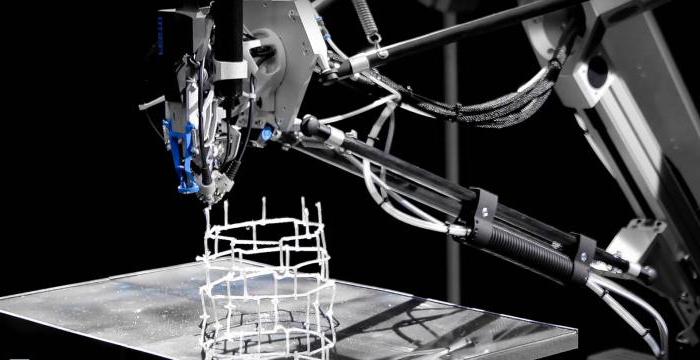

3D-печать стоит очень дорого, что связано с высокой стоимостью самих расходных материалов. Чтобы снизить себестоимость печати, умельцы создают портативные устройства для домашнего использования.

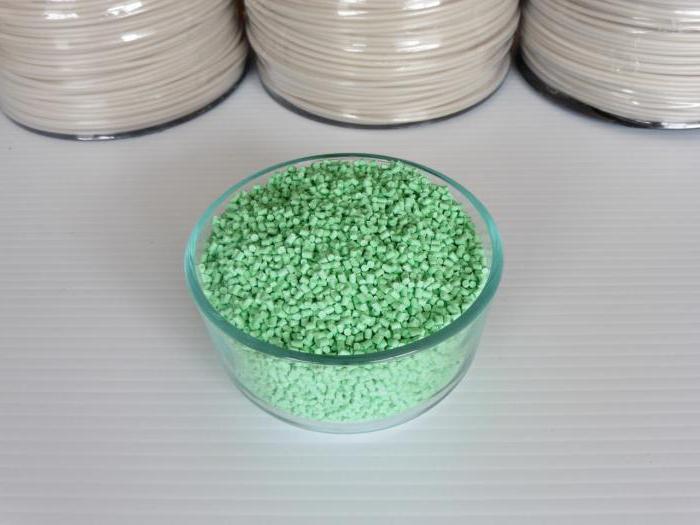

Таким образом, можно создавать нить для 3d-принтера своими руками гораздо дешевле. Технологически данный процесс не является слишком сложным, главное – соблюдать температурный режим и определенные пропорции смеси. В стандартном варианте производство нити ведется в несколько этапов:

Сначала подготавливается исходная смесь

Чтобы получить вещество с нужными параметрами, важно смешать основные компоненты в нужном количестве. Определенный оттенок нить обретает за счет добавки химических красящих пигментов

Точность соблюдения пропорций – залог того, что окраска нити и в дальнейшем самого полимера будет стойкой.

Загрузка в бункер. После приготовления смесь поступает в раздаточный бак, а затем подается в экструдер.

Готовится однородная масса. Все компоненты, помещенные в экструдер, перемешиваются до создания пластичной массы.

Производится пластиковая нить для 3d принтера. Однородная масса продавливается с помощью шнека через специальную насадку. Она имеет определенный диаметр, который равен толщине будущей нити.

Нить охлаждается и сушится. Вязкий пластик уже в форме нитей попадает в ванну с водой, где происходит их охлаждение. Они также обретают гибкость. Из охладителя готовая нить подается посредством специальных роликов в сушилку, где под воздействием горячего воздуха высыхает.

Уже после высыхания нить для 3D-принтера наматывается на катушку. Благодаря гибкости, прочности, пластичности она идеально подходит для использования на любых видах принтеров. Диаметр нити разный – 1,75 мм или 3 мм, что варьируется в зависимости от используемых на оборудовании насадок. Применение различных пигментов позволяет добиться разнообразия цветовых решений пластиковой нити.

Filabot Original

Сделать нити из пластика для принтера 3D можно, но для этого нужно создать свой экструдер. Как это сделать, мы расскажем чуть позже. К тому же проще всего приобрести уже готовые портативные и мобильные устройства, например, Filabot Original. Данное оборудование для производства нити для 3D-принтера позволяет изготавливать нити из пластика, диаметр которого составляет 1,75 или 3 мм. Оборудование работает с самыми разными видами пластика – ABS, PLA и HIPS.

Прибор работает с гранулами пластика, позволяя держать под контролем температуру. Имеется фильтр, предотвращающий попадание загрязнений. Универсальной мощности достаточно для использования устройства в домашних условиях. Чтобы получить разные цвета нити, используются красители. В пользу выбора данного оборудования говорит его высокая производительность: на получение одного килограмма нити требуется около 5 часов.

О способах получения дешевой нити

Чтобы произвести нить для 3d-принтера, требуется использование готовых гранул пластика ABS. Но это слишком дорого и затратно, поэтому в домашних условиях создать материал можно и на основе обычной пластиковой бутылки. Суть мероприятия проста:

- бутылка ПЭТ измельчается в хлопья;

- полученная масса нагревается, пока не достигнет температуры плавления;

- через отверстие механизма экструдера происходит выдавливание нити нужного диаметра (за него отвечает наконечник);

- полученная пластиковая нить охлаждается под потоком воздуха, а затем наматывается на барабан.

В целом наладить производство не так трудно, как кажется. Труднее подобрать качественные материалы, чтобы нить получилась прочной, надежной, безопасной и пригодной для применения в сфере 3d-печати.

Кстати, о переработке пластика. В некоторых странах проводятся социально-ориентированные кампании, направленные на переработку пластиковых крышек. Испанские ученые предлагают создавать из них нити для печати, так как в основе крышечек от бутылок лежит термопластичный полиэтилен высокой плотности. 3D-печать на основе ПЭТ – популярное явление, позволяющее совсем недорого создавать альтернативу пластику PLA или ABS. Сложность лишь в том, что данный процесс при его экономичности слишком долгий, и для создания нити в нужном количестве придется потрудиться.

Filastruder

В 3D-индустрии экструдер Filastruder известен за универсальную сборку, благодаря чему каждый желающий может наладить производство пластиковой нити у себя дома. Благодаря продуманной конструкции и простоте использования модель идеально подходит для экструзии.

Имея такое устройство дома, можно наладить создание нитей для 3d принтеров своими руками. Единственный нюанс – грамотно подбирать пропорции используемых компонентов, красители. Всего за 12 часов работы оборудование способно произвести 1 кг нити, при этом конечная производительность зависит от таких параметров, как диаметр сопла, температура экструзии, используемые материалы.