Я собрал 3d-принтер за 8000 рублей. вы тоже можете

Содержание:

Калибровка и настройка

Итак, мы произвели процесс сборки (как и говорил, у меня он занял 150 часов) — каркас собран, станок установлен. Теперь еще один важный шаг — калибровка этого самого станка и экструдера. Здесь тоже есть маленькие тонкости.

Настраиваем станок

Я рекомендую проводить калибровку станка при помощи электронного штангенциркуля. Не поскупитесь на его приобретение — вы сэкономите много времени и нервов в процессе.

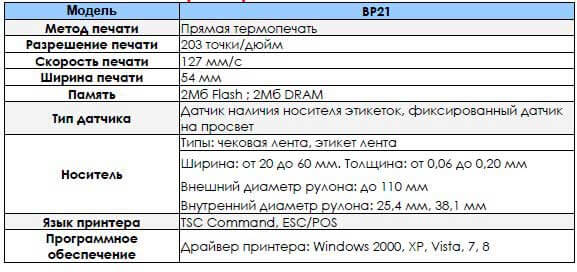

На скрине ниже отображены правильные константы для прошивки Marlin, которые нужно подобрать, чтобы установить корректное количество шагов на единицу измерения. Считаем коэффициент, перемножаем, подставляем в прошивку, после чего заливаем ее на плату.

Константы для прошивки Marlin

Константы для прошивки Marlin

Для качественной калибровки я рекомендую в замерах опираться на цифры побольше — брать не 1-1,5 см, а около 10. Так погрешность будет более заметной, и исправить ее станет проще.

Калибруем экструдер

Когда собран каркас, станок откалиброван, мы приступаем к настройке экструдера. Здесь тоже не все так просто. Основная задача данной операции — правильно отрегулировать подачу пластика.

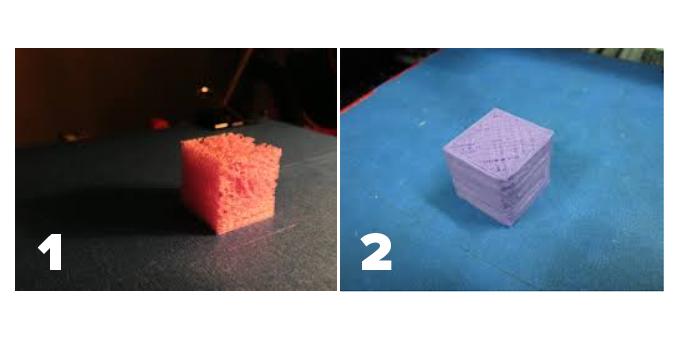

Если подача недостаточная, то напечатанный тестовый предмет будет с заметными пробелами, как тестовый кубик 1. И наоборот, результат будет выглядеть раздутым при чрезмерной подаче пластика (кубик 2)

Если подача недостаточная, то напечатанный тестовый предмет будет с заметными пробелами, как тестовый кубик 1. И наоборот, результат будет выглядеть раздутым при чрезмерной подаче пластика (кубик 2)

3D принтер из деталей принтеров и сканеров! Автор — Андрей Ковшин.

Июль 10th, 2013 Sam

Предлагаю вашему вниманию статью от читателя блога — Андрея Ковшина. Он с нуля собрал принтер из частей от принтеров и сканеров!!! Респект и уважуха таким людям!! Мне кажется, первый 3D принтер был собран именно таким образом .. Далее рассказ Андрея:

Началось все с того что увидел в интернете это чудо, посмотрел вроде ничего сложного, все реализуемо, собрать можно. Работаю в сервис центре по ремонту принтеров, а с них много чего полезного для моего 3д принтера снять можно. Но обо всем по порядку. (много фото и видео!)

История создания принтера

Первое — это конечно выбор конструкции пал на наиболее простой принтер Мендель. Шпильки и детали из пластика, которые я заменил деревом.

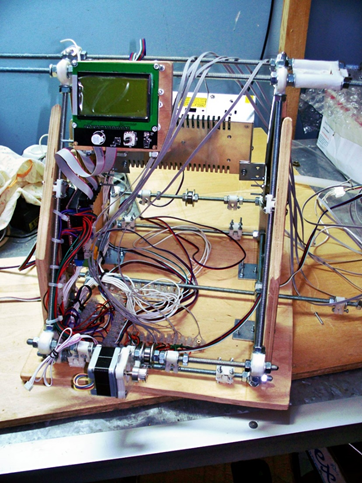

3d printer

Шаговые двигатели сначала использовал от сканера, маленькие (их у нас завались, одно время много меняли сканеров по гарантии), но при первом же запуске понял что у них силы маловато. Поставил другие, ремни также от сканеров стоят, но в будущем планируется заменить на Т5 более жесткие, эти иногда проскакивают, все таки рассчитаны на небольшие силы.

3d printer

3d printer

Электронику сразу решил заказывать, т.к спаять ардуино и драйверы двигателей на А4988 выйдет дороже, заказал все из Китая, по времени как раз к готовой механике должны подойти.

3d printer

В итоге все пришло кроме драйверов двигателей… Почти весь принтер был готов а двигатели через месяц пообещали, руки чесались его запустить . Погуглив в интернете нашел простую схему драйвера которую обычно применяют для ЧПУ станка, на связке L293 и L298, развел спаял, где наша не пропадала ))) Вобщем на фотографиях видно что получилось.

3d printer. Драйвера на L293+L298

3d printer. Охлаждение драйверов

Еще хочу рассказать про печатающую головку, изначально было решено потратить минимум денег, поэтому и головку решил сделать сам. Сопло выполнено из остатков шпилек просверленных вдоль диаметром 3мм и у основания0,5 ммвкручен в алюминиевый радиатор дальше фторопласт и к экструдеру ( зажим видно сделан из обычных канцелярских резинок, взятая пружина в основе конструкции оказалась слишком слабой) В тот же радиатор пару резисторов на разогрев соединенных параллельно на 6,5 Ом и температурный датчик.

3d printer. Экструдер

На сегодняшний день принтер более менее печатает, но кривовато, ремни растягиваются и дают смещение. Надо придумать натяжитель ремня. И все дерненные детали напечатать из пластика. Рабочая область из за всех быстрых переделок в процессе проектировки составила всего лишь 70х70 мм и в высоту около100 мм. Вобщем есть над чем работать )))

3d printer. Возможности печати

Откуда все взято:

Еще решил показать фотографии исходных материалов, так сказать откуда, что снял )))

Радиаторы

Радиаторы

Алюминиевые радиаторы с плат от сгоревших безперебойников, идеально подходят для изготовления печатающей головки.

Валы с принтера Epson P50

Валы с принтера Epson P50

Валы и каретки с принтеров Epson, на фото Р50

МФУ Epson

МФУ Epson

С таких сканеров от МФУ Epson , которые в одно время повально меняли по гарантии снимал шаговые двигатели и ремни.

Шаговик

Вот эти шаговики, но их мощности не хватило. От них использовал шестеренку большую на которой шкив для ремня.

Ремень

Ремни слабенькие, шаг около 1мм. Но пока держатся.

Шаговик

Шаговый двигатель с той самой шестеренкой (обрезал с нее лишнее), тоже снятый со старого принтера.

Более детально конструкция 3D принтера:

(без комментариев. в конце статьи — видео)

3d printer

3d printer

3d printer

3d printer

3d printer

3d printer

3d printer

3d printer. Экструдер

3d printer

3d printer

3d printer в сборе

3d printer. Калибровка

3d printer.Калибровка

Напечатанная деталь

Демонстрация работы принтера:

P.s. Наверняка этот пост подтолкнет многих к самостоятельной сборке 3d-принтеров Главное — желание! А терпение и труд все перетрут ..

Рубрика 3D принтер, Самодельные 3D принтеры Метки: 3d принтер

Подготовка к сборке

Начнем с того, что соберем 3D принтер H BOT своими руками – речь идет о доступной методологи сборки, включающей схемы и даже видео. В результате устройство поможет вам делать небольшие объемные фигурки.

Детали 3D-принтера

Это устройство может существенно помочь в моделировании, дизайне или мебельном производств, а также если сделано просто для интереса и домашних дел. В конце концов такую штуку можно просто продать и на этом заработать.

В промышленной сборке используются технологии:

- лазерного попиксельного нанесения пластичного вещества;

- лазерного спекания пластика;

- струйную, выдавливающую на форму разогретый пластик.

Самодельный 3D-принтер

С первого взгляда третий метод является самым доступным, но опять же остается вопрос реализации такого оборудования, которое на практике состоит из целого ряда металлических направляющих, позиционирующих печатную головку. Фактически вы можете сделать девайс, печатающий цветы на пирожных или тортах, учитывая специфику создания подобных кондитерских изделий. При этом с девайсом, печатающим из пластика, его будут роднить общие элементы и конструкция.

Что потребуется:

- датчики, которые будут считывать характеристики наносимого вещества, в случае пластика речь идет о замерах температуры в сопле экструдера и стола, где происходит формовка;

- шаговые двигатели с функцией микрошага, которые будут заниматься позиционированием печатной головки (есть готовый комплект H bot);

- концевые датчики, отслеживающие точность движения и соответствие системе координат;

- термисторы;

- нагревательные элементы для печатного вещества.

Модули 3D-принтера

Если вы будете печатать кондитерские изделия из теста или крема, в зависимости от его состава и консистенции может потребоваться нагревание или охлаждение материала, а также перемешивание, чтобы сохранить наносимую массу пластичной. Вариаций на тему может быть множество, но мы рассматриваем общий случай создания 3D-печатного устройства. Для тренировки можно использовать комплекты «сделай сам», H bot и пошаговые инструкции – так называемые Rewrap 3D, предназначенные именно для самостоятельной сборки. Они работают в основном на базе акрила, с помощью которого получают различные фигурки или детали из пластика.

Пошаговая инструкция

Порядок создания 3D-принтера таков:

- собрать ось Y;

- подключить элементы;

- собрать ось X;

- собрать ось Z;

- сконструировать печатный стол;

- провести отладочные работы.

Создание оси Y

Предварительно нужно модифицировать моторы 28BYJ-48, сделав их биполярными.

Инструкция по формированию оси Y:

- Скрепить клеем 2 МДФ-плиты.

- Установить распечатанные детали типа Motor и Z-Motor.

- Прикрепить детали винтами.

- Установить в свободные пазы двигатели.

- Установить подшипники.

- Зафиксировать подшипники стяжками из пластика.

- Установить шкив.

- Установить рядом со шкивом подшипники типа 624ZZ.

- Закрепить направляющие (17,5 см).

- Натянуть ремень, используя деталь Y-End.

- Закрепить концевой датчик.

Подключение элементов

Чтобы переделать однополярный шаговый двигатель в биполярный, нужно:

- Снять крышку.

- Отпаять красный кабель.

- Разомкнуть дорожку, к которой он шел.

- Подключить выход с другой стороны шины в таком порядке: голубой — желтый — оранжевый — розовый.

Ось X

Собрать ось X можно так:

- Установить 2 болта M4x45 мм в деталь типа X-End.

- Закрепить в ней двигатель.

- Натянуть ремень.

- Подсоединить оптический датчик.

- Установить экструдер (понадобятся 2 болта M3x25 мм и гайки).

Ось Z

Для создания оси Z необходимо:

- Закрепить подшипники в деталях X-Carriage и X-End.

- Установить конструкцию на направляющих (17,5 см на ось X и 21 см на ось Z).

- Соединить вал и двигатель.

Стол для печати

Эта конструкция создается так:

- Выбрать деревянную плиту размером 20х13 см.

- Высверлить в ее углах отверстия диаметром 3 мм.

- Ввернуть в отверстия болты типа M3x25 мм.

Этапы сборки, сложности и улучшения

В данном блоке я затрону только ключевые этапы сборки на примере платформы i2. Полные пошаговые инструкции можно найти здесь.

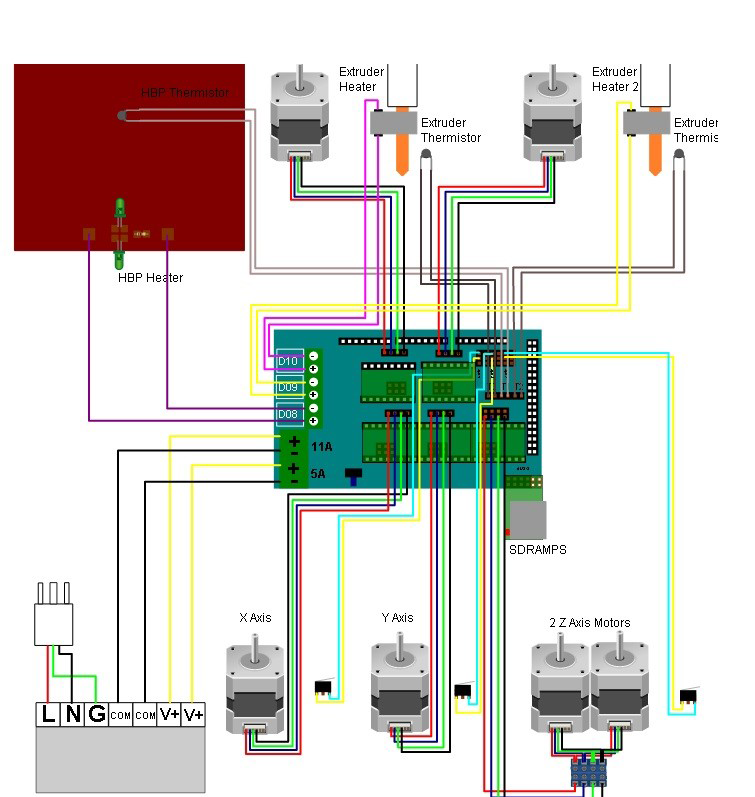

Общая схема всех основных компонентов выглядит примерно так. Чего-то особо сложного здесь нет:

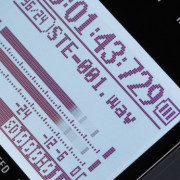

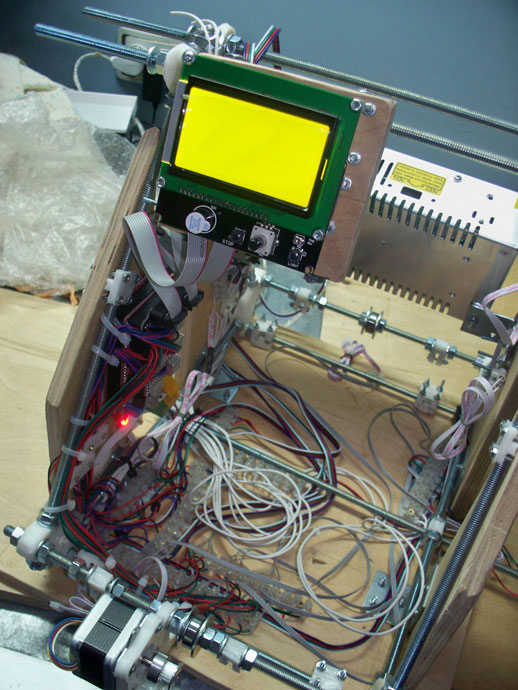

Также я рекомендую добавить в вашу конструкцию дисплей. Да, без этого элемента можно легко обойтись, выполняя операции на ПК, но так работать с принтером будет гораздо удобнее.

Понимая, как будут связаны все компоненты, переходим к механической части, где у нас есть два основных элемента — рама и координатный станок.

Собираем раму

Детальная инструкция по сборке рамы доступна на RepRap. Из важных нюансов — вам потребуется набор пластиковых деталей (об этом я уже говорил выше, но лучше повторюсь), который вы можете либо приобрести отдельно, либо попросить напечатать товарищей, у которых уже есть 3D-принтер.

Каркас i2 является довольно устойчивым благодаря форме трапеции.

Вот так выглядит каркас с уже частично установленными деталями. Для большей жесткости я укрепил конструкцию листами фанеры

Вот так выглядит каркас с уже частично установленными деталями. Для большей жесткости я укрепил конструкцию листами фанеры

Координатный станок

На эту деталь крепится экструдер. За ее движение отвечают шаговые двигатели, отображенные на схеме выше. После установки необходима калибровка по всем основным осям.

Из важного — вам потребуется приобрести (или же самостоятельно изготовить) каретку для передвижения экструдера и крепление для приводного ремня. Приводной ремень я рекомендую GT2

Каретка, напечатанная принтером с предыдущей картинки, после завершения его сборки. На деталь уже установлены подшипники LM8UU под направляющие и крепление для ремня (сверху)

Каретка, напечатанная принтером с предыдущей картинки, после завершения его сборки. На деталь уже установлены подшипники LM8UU под направляющие и крепление для ремня (сверху)

Настройка и калибровка

После сборки необходимо загрузить любой скетч в микроконтроллер и запустить печать, чтобы проверить, насколько хорошо откалиброван 3D-принтер Arduino. Для теста печатается небольшой куб объемом 1 см³.

Причем лучше провести не один опыт, а несколько. Так получится проследить работу принтера при различной нагрузке: одно дело — напечатать пару небольших кубиков, совсем другое — непрерывно создавать много объектов.

Параметры, устанавливаемые при печати:

- Габариты по осям.

- Точность — 0,2 мм.

- Скорость печати — 1 см/с.

Максимальный размер объекта, который можно напечатать на таком принтере, составляет 10 см³.

Изучая образцы, можно убедиться, что точность печати со временем снижается и слои смещаются. Виной всему — перегрев двигателей.

Исправить этот недочет можно так:

- Установить шаговые двигатели на микрошаг 1/16.

- Настроить ток на минимум (греет двигатели ток, а не напряжение).

Радиолюбителям не запрещено изменять прошивку 3Д-принтера по своему усмотрению. Оптимизация кода (сокращение математических операций) может улучшить качество печати.

Итог:

Смысл моих рассуждений не в том, чтобы убедить Вас, что создать работающий 3D-принтер невозможно

Важно понять, как на самом деле обстоят дела в процессе изготовления, и какие проблемы Вам предстоит решить. Даже если представить, что вы найдете все нужные части, у вас будет надежная схема и чертеж, у Вас будет очень много работы, предстоит изучить большой объем специальной информации

Я хочу сказать, что заниматься этим имеет смысл только ради собственного удовольствия, т.е. когда Вам важен сам процесс! К тому же, учитывая разницу между самодельным принтером и изготовленным на заводе, всё-таки легче купить готовый агрегат, который создавали настоящие профессионалы своего дела.