Форма для эпоксидной смолы своими руками

Содержание:

- Пошаговая инструкция

- Свойства

- Формы – покупные и самодельные

- Мне понадобились

- Светильники

- Несколько слов из теории бетона

- Силиконовые молды своими руками

- Любительский способ изготовления оболочковой силиконовой формы для бетона на примере ангела

- Достоинства и недостатки материала

- Уход за силиконовыми формами

- Основные требования к заливочным компаундам

- Положение кранов

- Разновидности материала

- Из чего можно сделать заливочную форму самостоятельно

- Этапы работы

- Назначение литого бетона, его преимущества и недостатки

Пошаговая инструкция

Перед началом работ необходимо ознакомиться с рядом важных правил:

Обязательно сделать пробную заливку, чтобы определить, к чему не прилипает силикон конкретной марки. Если материал липнет, придется покрывать стенки разделительным составом.

Убедиться, что температура помещения +20…+25 градусов. Если она ниже или выше, время гелеобразования силикона изменится при одинаковом количестве катализатора. Качество готового молда будет снижено

В холодное время года нужно дать компаунду постоять в тепле сутки.

Размешивать материал нужно осторожно, чтобы не вызвать появления пузырьков воздуха. При размешивании можно добавлять специальные красители для силикона

Идеальным вариантом является помещение массы перед заливкой в специальную вакуумную камеру.

Существуют силиконы на основе олова, их также можно применять для работы. Они годятся лишь для непищевых целей, нередко используются для отливки украшений. Перед тем, как залить такой материал, делают пробу на отверждение. Обычно требуется добавлять большее количество катализатора, чем в обычный двухкомпонентный силикон.

Также следует найти изделие, с которого будет сниматься форма. Оно должно иметь глянцевую поверхность, ведь силикон повторит даже мельчайшие царапинки. В дальнейшем они будут хорошо заметны на предмете из эпоксидки. Например, для изготовления круглой формы используют подшипник.

Подробная инструкция по созданию молдов такова:

На плоскую твердую основу ровным слоем нанести пластилин. Вдавить деталь, которая будет копироваться. Плоские изделия вдавливают в пластилин до уровня прохождения границ ½ будущего молда. Для объемных деталей стоит нанести еще один слой пластилина.

Пройти по периметру детали, прижимая пластилин к ее стенкам, чтобы оформить четкую границу. Для этой цели можно использовать спички, зубочистки

Далее важно убедиться, что пластилин плотно прилегает к детали. В противном случае жидкий силикон затечет под него, когда мастер будет заливать молд.

Сделать стенки для будущей формочки из пластилина

Расстояние между деталью и стенкой – до 7 мм, на такую же высоту стенка превышает наиболее крупную точку копируемого изделия. Все стыки нужно тщательно разровнять.

Выполнить ряд углублений в дне емкости. Они предотвратят смещение половинки новой формы. После пластилиновая емкость будет готова к заливке.

Нужную порцию жидкого силикона смешать с катализатором, как указано в инструкции. Для отмеривания используются точные кухонные весы. Обычно силикон белый, прозрачный, а катализатор — цветной.

Залить готовую смесь в пластилиновую основу. Все действия должны быть плавными, медленными. В итоге в заливке исключаются пустоты, воздух успеет выйти наружу. Но учесть время текучести конкретной марки материала тоже надо – некоторые застывают уже за 10 минут

В завершении заливки форму убирают в укромное место, где она будет застывать.

После полного отверждения надо осторожно удалить весь пластилин. От силикона он легко отделяется, не липнет

Сначала убирают участки по бокам, затем снизу. В руках останется половинка формы с копируемым изделием внутри.

Форму поставить на новый пластилин, опять выстроить вокруг нее стенки. Особенно тщательно проклеить стык, он впоследствии должен быть герметичным.

Поверхность первой половинки покрыть разделительным слоем из вазелина, парафина, воска. Их наносят кисточкой, накладывают очень тонким слоем.

Заливают силикон таким же образом, как для первой половинки. Затем надо выждать полного отверждения.

Снять вторую форму, убрать пластилин. Разъединить половинки форм. Если разделительный слой не выполнил свою задачу, придется отрезать их друг от друга. Убрать копируемую деталь.

Отливка изделий из эпоксидки может быть проведена сразу после готовности формочки. Смолу смешивают с отвердителем в указанной на упаковке пропорции, если надо, капают пигмент

Осторожно перемешивают эпоксидку, дают ей постоять, чтобы вышли пузырьки воздуха. Далее наносят смолу на обе половинки формы кисточкой, делая ровный слой

Складывают части вместе, излишки эпоксидки в это время выдавятся наружу.

Плотно придавливают молды или скрепляют их резиновыми кольцами, твердыми пластинами. Оставляют смолу на сутки для застывания. После разъединяют половинки, извлекают изделие. Потеки убирают зубочисткой, изделие обрабатывают мелкой шкуркой.

Свойства

Основополагающим качеством, позволяющим изготавливать различные изделия из эпоксидной смолы, является полимеризация. Это сложный химический процесс, который возникает в результате соединения основного компонента материала с отвердителем. Спустя определенный промежуток времени жидкая смола застывает, сохраняя предоставленную ей ранее форму. В процессе кристаллизации эпоксидка не подвергается усадке, что позволяет достаточно точно проектировать объем и габариты будущего изделия.

Застывшая смола обладает высокими показателями прочности. Некоторые ее модификации имеют повышенную ударную прочность, поэтому могут даже применяться для заливки полов в цехах на производстве. Компаунды тоже могут похвастать подобными физическими свойствами, поэтому все изделия характерны устойчивостью к воздействию абразивов, а также к механическим нагрузкам.

Практически аналогом прочности выступает высокая износостойкость полимера. Его, конечно, не используют в условиях повышенного трения в качестве фрикционного материала, но, например, различные украшения в виде колец или браслетов носятся очень долго. Все предметы интерьера из эпоксидной смолы имеют длительный срок службы. Таких показателей не проявляют традиционные материалы, например, ДСП. Отдельные элементы корпусной мебели из эпоксидки не боятся ни механического трения, ни воздействия ультрафиолетового излучения.

Влажность на кухне – явление обыденное, а если учесть, что на поверхность столешницы часто проливается жидкость, нетрудно догадаться, что смола в качестве материала будет выглядеть более выгодно, нежели ламинат.

Изделия из эпоксидной смолы не предъявляют особых требований к уходу. Материал устойчив к воздействию различных химически активных чистящих средств. Исключением могут быть некоторые агрессивные кислоты. Все средства бытовой химии вполне применимы для обработки поверхностей. Такая практичность лишь повышает популярность применения смолы в быту.

Несмотря на то, что нас интересуют поделки, состоящие из одной смолы, достаточно часто мастера прибегают к декорированию с помощью различных материалов. Отличная адгезия полимера позволяет в качестве декора использовать натуральные природные компоненты, синтетические вещества, а также другие полимеры. В украшениях и сувенирных изделиях используется технология заливки с помощью молдов. Внутрь формочек могут помещаться драгоценные металлы, камни, цветки живых растений. При соблюдении определенных условий декорировать поделки можно практически любым способом.

У эпоксидки, как у любого строительного материала, есть свои недостатки, которые должен учитывать каждый мастер. Двухкомпонентный состав проявляет свои вышеперечисленные свойства только при точном соблюдении рекомендуемых пропорций смолы и отвердителя. При желании изменить технические показатели возникает вероятность порчи материала. Тем не менее, существуют специально разработанные добавки, способные влиять на те или иные характеристики смолы.

Себестоимость работ с эпоксидной смолой вполне приемлемая. Любой проявляющий интерес к творчеству мастер имеет возможность приобрести материалы и необходимые аксессуары по вполне демократической цене, однако стоимость готовых изделий достаточно высокая. Объясняется это временными затратами, а также авторским характером работ.

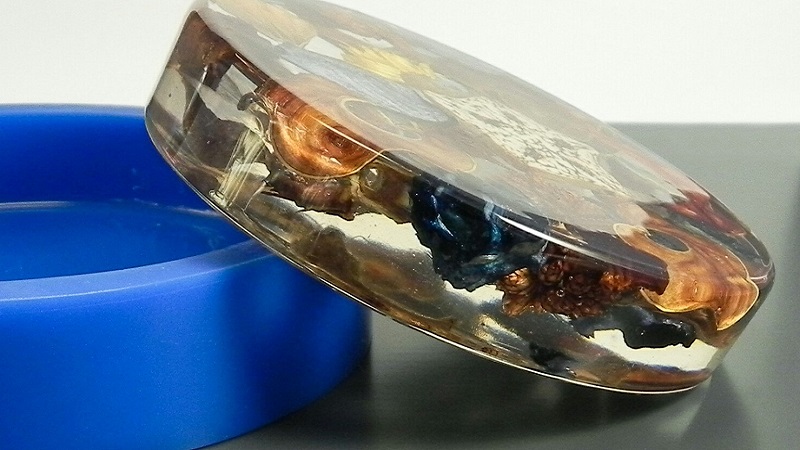

Формы – покупные и самодельные

Чтобы создавать настоящие шедевры из эпоксидки, придется раздобыть оригинальные формочки (молды). Обычно их делают из силикона, этот материал идеален для заливания состава. Из силиконовых молдов легко извлекать готовое изделие, их стенки гладкие, следовательно, шлифовка украшения будет минимальной.

Кроме литья из эпоксидки, такие молды отлично подойдут для изготовления изделий из глины, гипса, мастики, также в них можно делать мыло. Допустимо даже готовить еду в духовке, правда, тогда для создания молдов должен быть применен пищевой термостойкий силикон. Готовые формочки для ювелирной эпоксидки обычно представляют собой цветочки, листья, геометрические фигуры, овалы, шары. Стоимость небольшого набора составляет 300-500 рублей и более.

Сделать силиконовые формы самостоятельно сможет каждый. Этим занимается большинство мастеров, которые создают украшения, статуэтки на профессиональном уровне. Цена работы будет намного ниже, особенно, если сразу изготавливать несколько разнообразных изделий. Кроме того, это может стать прибыльным бизнесом.

Мне понадобились

- Алюминиевый пруток диаметром 5мм для изготовления пуансона. Наверное, можно было использовать что-то другое, но эта заготовка попалась на глаза первая. Были просверлены 4 отверстия диаметром 0,8мм на глубину 4мм. Затем просверленный конец, на длину 4мм, был опилен в треугольник с закругленными вершинами (в сечении) таким образом, чтобы он ложился в окружность диаметром 4мм. При этом был выправлен некоторый «увод» отверстий от центра прутка. Все ребра были сглажены шкуркой.

- Кусок пластилина (мне попался розовый)

- Досочка, к которой хорошо прилипает пластилин (мне попался паркет)

- Кусок алюминия приблизительно 20х20х30мм, лист стали 20х30 (толщина зависит от толщины будущей детали, у меня 1мм) и пара винтов М2 с потайной головкой для изготовления оправки.

- Литьевой материал – клей ЭДП, эмаль «Звезда» №30 «Светло-серый» (или какой вам больше цвет), растворитель №650

- Зубочистки

- Ватные палочки

Светильники

Прозрачность компаунда даже с добавленным красителем натолкнуло истинных ценителей творчества на идею использовать смолу в изготовлении светильников. Задача не заключается в получении мощного источника света, так как в этом случае необходимо предусмотреть обеспечение направленного излучения, охлаждение источника, высокую термостойкость абажура. Но в качестве декоративного освещения, подсветки или ночников изделия из смолы составляют достойную конкуренцию вариантам из пластика или стекла.

Условно все светильники из эпоксидки можно разделить на три вида. Каждый из них имеет свои особенности применения, изготовления и долговечности.

- Из смолы с люминофором. Возможность свечения некоторых веществ после воздействия на них солнечного света нашла свое применение и в работах с эпоксидной смолой. Речь идет о люминофоре, который сейчас можно купить в виде порошка, причем достаточно недорого. Многие предпочитают заказывать порошок на сайте Алиэкспресс. Смола отлично сочетается с частицами порошка и при смешивании образует однородный материал, способный светиться в темноте. Необходимо только учесть, что в жидкой смоле частички люминофора со временем осядут, поэтому для достижения равномерного свечения приготовленной смоле дают немного настояться, периодически перемешивая ее компоненты. Как правило, такие светильники представляют собой монолит, форма которого зависит от имеющегося молда. Сложные молды дают заготовки в виде колокольчиков или цветков растений. Но даже изделия, представляющие собой геометрические объемные тела, красиво смотрятся, особенно при наличии подходящей фурнитуры. Много света от люминесцентных светильников получить не удастся, зато несколько таких шедевров способны создать соответствующую атмосферу для отхода ко сну или, к примеру, для романтического ужина.

- С встроенной подсветкой. Эпоксидная смола в отвержденном состоянии не проводит электрический ток. Ее удобно использовать в качестве изолятора при монтаже электрических цепей. Для того, чтобы смола не нагревалась, используют светодиодную ленту в качестве источника света. Но для упрощения работы смолу заливают так, чтобы лента и часть элементов цепи оказались внутри кристалла. Выглядят такие светильники эстетично и компактно, но у них есть один существенный минус. При выходе из строя светодиодов их поменять невозможно. Такие ночники не предусмотрены для длительной работы. Их обычно включают на непродолжительное время.

- С заменяемыми элементами. При наличии подходящего молда можно залить абажур светильника так, чтобы элементы электрической цепи оставались доступными и могли быть заменены. Взаимное расположение диодов и корпуса светильника зависит от возможностей и фантазии мастера. Интерес представляет вариант, в котором абажур выполнен в виде цилиндрической отливки из смолы с полостью внутри. В этой полости размещена LED-лента. Цвет этой ленты должен соответствовать цвету смолы, тогда подсветка будет сочной и яркой.

Несколько слов из теории бетона

Всем известно, чем плотнее бетон, тем он прочнее. Не будем приводить цифровые значения этого показателя, при желании его можно найти на специализированных сайтах.

Но как проще получить плотный бетон? Если грубо, то есть два способа.

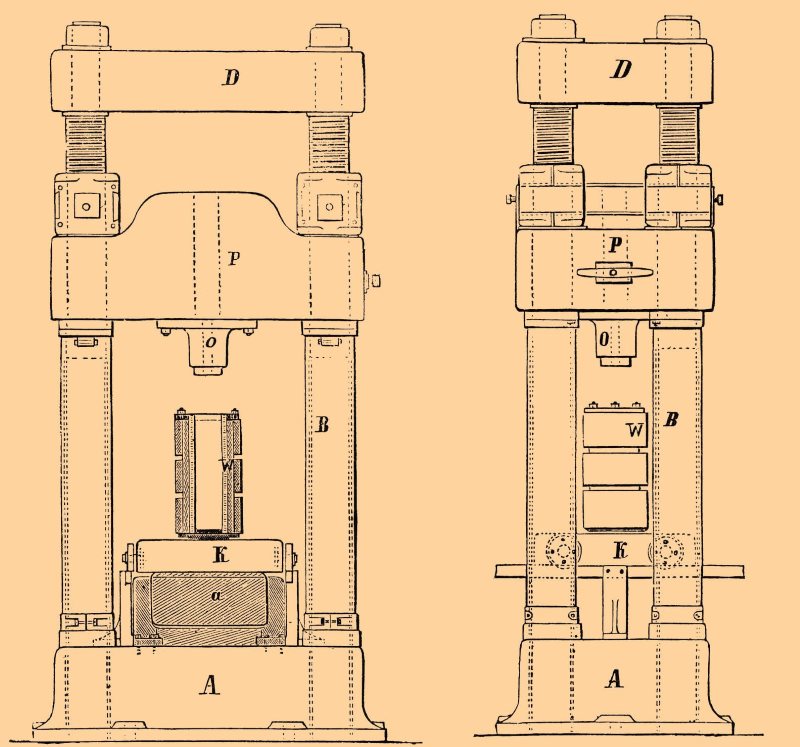

Первый. Это вибропрессование. Давление и вибрация уплотняют и упрочняют бетон.

Второй. Заполнение пустот между частицами цемента и песка без вибрирования. Для этой цели необходим гиперпластификатор, каменная мука, зола и другие компоненты. Такой состав называют мелкозернистым бетоном и он применялся при изготовлении тонкостенных изделий, например: плиток под кирпич или пустотелого ангела (короткое видео).

Для наглядности, чтобы понять принцип заполняемости, несколько примеров с размерами зерна этих составляющих.

Зерно обычного цемента в среднем имеет значение 40-80 мкм, доломитовая мука – 30 мкм, маршалит – 50…100 мкм, микротальк (МИТАЛ) – 5…20 мкм, микрокальцит – 100 мкм, зола – 12…25 мкм, микротальк ТРПН – до 90 мкм, микрокремнезем – 2…10 мкм.

Специалисты используют формулы, по которым определяется оптимальное соотношение между составляющими смеси. Нужно получить такую массу, в которой пустот между компонентами смеси будет минимально. Кроме этого надо учитывать удельный вес составляющих и их химическую активность. Хорошо, когда в них побольше присутствует SiO2.

Еще пару слов о полимерах. Для повышения липкости раствора, как ранее отмечалось, используют различные редиспергируемые порошки (РПП), для удержания воды (если нет возможности укрыть бетонный слой полиэтиленовой пленкой) используются эфиры целлюлозы.

На остальных мы коротко уже останавливались. Есть много и других компонентов, но в одной статье обо всём сразу не расскажешь. Пока из теории все. В дальнейшем будем изучать ее подробнее по мере проведения практических занятий дома и на загородном участке.

Часть из перечисленных выше компонентов нами уже использовалась и приводился их количественный состав при изготовлении ангела для фонтана и бетонной вазы.

Заключение

Огромные возможности при правильном составлении рецептур и его дальнейшем использовании несет в себе этот удивительный пластичный материал – художественный бетон.

У энтузиастов, которые хотят освоить технологии, не тупо повторяя известные подходы, и имеют желание как-то их модернизировать, особенно в их применении, несомненно всё получится.

А может для кого-то это будут первые шаги для перехода от стадии любителя к открывающему свое дело мастеру.

В дальнейшем мы продолжим начатый разговор о свойствах ингредиентов, о принципах подбора состава бетонной смеси и применении пластичного бетона.

Всем успехов и удачи в вашем творчестве. До новых встреч на страницах КАМЕНЬ И САД СВОИМИ РУКАМИ. Краткий видео обзор сайта.

и короткое видео

Силиконовые молды своими руками

Выбирая материал, выясняя, что можно залить эпоксидной смолой, стоит остановить выбор на силиконе. Это вещество идеально подходит для работы с эпоксидкой. Для изготовления молдов понадобится двухкомпонентная силиконовая смесь.

Изготовить силиконовую форму можно самостоятельно

Изготовить силиконовую форму можно самостоятельно

Преимущества силикона

Работа с таким материалом очень легка и не требует наличия определенных профессиональных навыков. Все манипуляции сводятся к правильному изготовлению рабочей силиконовой смеси и последующей ее заливке. Полученная масса при застывании не показывает усадку и полностью сохраняет свой объем. Большим преимуществом становится и тот факт, что использовать силикон разрешается при стандартной комнатной температуре.

Именно по этой причине силикон активно используется для создания различных кондитерских форм. Но помните, что для работы следует использовать только двухкомпонентный силикон, а не силиконовый герметик, который при застывании дает мелкозернистую поверхность. Изделия после заливки в такую форму приходится долго отшлифовывать, придавая им необходимый глянец. Молды из чистого (двухкомпонентного) силикона дают будущим произведениями идеально ровную глянцевую поверхность.

Процесс изготовления силиконовой формы

Чтобы сделать молды для эпоксидной смолы своими руками из силикона, предварительно следует подготовить все нужное для работы. Нам потребуется:

- двухкомпонентная силиконовая смесь;

- кондитерские шприцы для точной дозировки субстанций;

- электронные весы;

- пластилин (лучше использовать скульптурный, без содержания серы);

- несколько отдельных пластиковых емкостей;

- деревянная шпажка-палочка для размешивания смеси.

С силиконовыми основами очень легко работать

С силиконовыми основами очень легко работать

Изготавливается жидкий силикон в строгом соответствии с инструкцией. К массе добавляется отвердитель в заданной пропорции и тщательно размешивается. Затем на горизонтальную, идеально ровную поверхность накладывается пластилин. Деталь, выбранная за основу-клише, втапливается в пластилиновую массу на 5–6 см. Затем в образовавшуюся емкость заливают силикон и дожидаются его затвердения.

Полезные советы при работе с силиконом

Взаимодействие с силиконовой субстанцией требует знания некоторых нюансов. А именно:

- работать с силиконом следует при температурном режиме в +20–25⁰С, в ином случае качество нашего молда будет низким;

- стоит провести предварительную пробную заливку, чтобы узнать, будет ли конечное изделие прилипать, если наблюдается липкость, то заготовку предварительно покрывают разделительной смесью;

- перемешивать силиконовую массу необходимо очень аккуратно, не допуская появления воздушных пузырьков;

- само изделие-клише, с которого берется будущая форма, должно быть ровным, гладким, без зазубрин на поверхности и трещин.

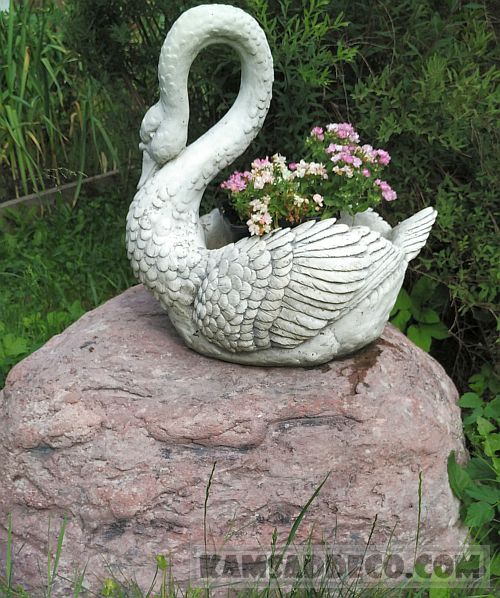

Любительский способ изготовления оболочковой силиконовой формы для бетона на примере ангела

Для изготовления копии ангела, только не из пластика, а из бетона, требовалось сначала сделать гибкую форму для его отливки.

Для такой цели очень хорошо подходят различные силиконы. Методов изготовления резиноподобной формы несколько. Был выбран наиболее простой для начинающих мастеров-любителей с использованием однокомпонентного строительного силикона.

В отличие от полиуретана силикон хорош тем, что к нему практически не прилипает отливка и не требуется использовать разделительную смазку.

Силикон был нанесен на модель в несколько слоев с промежуточной сушкой.

Поскольку высота фигурки составляла всего 28 см, то толщина силиконовой формы в среднем была небольшая 5-6 мм. Об этом более подробно можно прочитать в статье (ссылка выше).

Для изготовления отливки большего размера необходимо соответственно увеличить ее толщину.

Сегодня рассмотрим более профессиональный подход к изготовлению оболочковой формы на примере большой садовой фигуры лебедя, которая используется в саду как цветочный вазон.

Под такого лебедя ранее был изготовлен (как подставка) искусственный валун с использованием цементной смеси и старой отслужившей ткани.

Достоинства и недостатки материала

Смола может быть как однокомпонентной, так и двухкомпонентной, но именно материал для заливочных работ продается в виде основного состава и отвердителя к нему. При соблюдении всех технологий получается изделие высокого качества, которое не дает усадки и выравнивается по горизонтальному уровню, образуя ровную и гладкую поверхность. Качество изделия, а также его внешний вид остается длительное время на высоком уроне. Эпоксидка не подвержена воздействию солнечных лучей, а также достаточно устойчива к появлению царапин и трещин. Необходимо помнить, что повышенная температура в процессе эксплуатации изделия приводит к выделению токсинов, а иногда и к плавлению компаунда.

Цена на эпоксидные смолы находится в среднем сегменте. Дешевым материал назвать нельзя, однако себестоимость заливки оказывается ниже, по сравнению с подготовкой, выравниванием и обработкой поверхностей альтернативными методами. В зависимости от производителя и качества смолы стоимость 1 кг компаунда варьируется от 300 до 1000 рублей. Дорогие модели отличаются высоким качеством, вследствие чего могут использоваться, как универсальные материалы.

Заливка древесины влечет за собой предварительную ее стабилизацию. Все поры между волокнами заполняются эпоксидной смолой. В результате такой стабилизации древесина надежно защищена от действия солнечных лучей, растворителей и продуктов органической химии. Декоративные свойства смолы позволяют создавать различные узоры и украшения. Ярким примером служит столешница из слэба с имитацией реки. Подкрашенная в синий цвет смола сохраняет свою прозрачность и имитирует водоем. Свойство эпоксидки смешиваться с красителями применяется в художественном творчестве.

К достоинствам изделий из эпоксидной смолы можно отнести отсутствие усадки. В отличие от полиэфирных смол, эпоксидная смола сохраняет изначально приобретенную форму, что существенно упрощает работу с материалом. Текучесть компаунда приводит к образованию ровной горизонтальной поверхности. В заливке пола это является отличным подспорьем, так как отсутствует необходимость дополнительного разравнивания поверхности

При заливке столешницы важно ровно по горизонту установить основу или подложку. Выше было уже сказано, что изделия из эпоксидки не нуждаются в подборе специальных средств ухода, так как не боятся воздействия абразивных чистящих средств

Следует помнить и о некоторых недостатках компаунда. Прежде всего, речь идет о жестких требованиях к приготовлению смолы. Несоблюдение пропорций компонентов чревато порчей материала.

В процессе отверждения эпоксидка боится резких перепадов температур. В процессе повышения или понижения температуры в толще слоя могут образовываться мутные хлопья или взвеси. С ними можно бороться, но для этого необходимо прогреть слои до температуры 50-60°C градусов. Данная рекомендация применима к изготовлению столешницы, но равномерно нагреть пол очень сложно. Чтобы избежать токсичных выделений, отвержденную смолу покрывают слоем лака. Современные материалы считаются экологичными, тем не менее, от лакового покрытия отказываться не стоит.

Уход за силиконовыми формами

Есть ряд советов по обслуживанию молдов из силикона. Они имеют свойство притягивать к себе соринки и пылинки, поэтому хранить следует в закрытой коробочке. Их раскладывают в один слой, чтобы исключить деформацию. Перед заливкой эпоксидки формы промывают с мылом, высушивают.

Готовые отливки удаляются из форм под струей воды, это проще, чем вытаскивать их в сухом виде. Молды легко царапаются острыми предметами, и далее использовать их будет нельзя. Если соблюдать все указанные правила, формочки прослужат долго и могут быть применены многократно.

Основные требования к заливочным компаундам

Рассмотрим основные требования, которые предъявляют к заливочным смолам.

Прозрачность

О прозрачности компаунда было уже сказано, тем не менее, отметим это свойство, как одно из важнейших требований, которое необходимо учитывать при выборе материалов. Наливные поверхности выполняют одновременно две функции.

- С одной стороны, они играют роль ровной, зачастую, горизонтальной опоры. Примером может служить покрытие наливного пола или поверхность столешницы.

- С другой стороны, эпоксидная смола используется для создания визуальных эффектов. Нередко изделия декорируются, а в компаунд добавляются различные красители.

Чтобы достичь нужного эффекта, необходимо чтобы слой эпоксидки минимально искажал декоративную картину. Здесь слово «минимально» употребляется в том плане, что абсолютно прозрачных материалов не бывает. Особенно это становится заметно после заливки слоев большой толщины.

Время жизни

В перечне характеристик обязательно встречается такой параметр, как «время жизни» состава. Он определяется, как промежуток времени, когда осуществляется первичная полимеризация. В это время состав пребывает в жидком или вязком состоянии. По сути, смола еще подлежит переработке. Время жизни зависит от марки основного состава, а также от используемого отвердителя. Некоторые смолы способны полимеризовываться даже при отрицательных температурах, в то время как другим необходимо достичь температуры более 100°C градусов. Естественно, такие составы не подойдут для заливки, так как в помещении создать подобные условия невозможно

Необходимо обращать внимание на те модели, которые застывают в течение часа, но при этом следует помнить, что полное отверждение наступает только через несколько суток

Реакция взаимодействия основного компонента с отвердителем происходит с выделением тепла. Интенсивное взаимодействие компонентов приводит к повышению температуры компаунда, и время полимеризации сокращается в разы. Но даже не это является основной проблемой. Резкое повышение температуры может вызвать вскипание компаунда, что чревато образованием пузырьков воздуха, а также приобретением оттенка. Цвет появляется даже у тех смол, которые изначально были прозрачными.

Рекомендуется выбирать марки с малым временем жизни при формировании слоев, толщина которых не превышает 1,5-2 мм. Если же планируется проводить заливку слоя в несколько сантиметров, то время жизни компаунда должно быть увеличено. Чтобы мастер мог оптимально подобрать материал, производитель указывает в характеристиках максимально допустимую толщину слоя.

Наличие пластификаторов и прочих наполнителей

Добавление в основной состав пластификаторов повышает эластичность застывшей смолы. В чистом виде эпоксидка способна выдерживать большое давление, однако при неравномерной нагрузке на поверхность внутри слоя могут образовываться трещины.

Пластификатор целесообразно применять при заливке пола, когда разные его зоны испытывают различные нагрузки или подвержены воздействию перепада температур. В производственных помещениях важным показателем является прочность поверхности. Специальные модифицированные материалы отличаются высокими показателями ударной прочности. Такие смолы могут применяться в ремонтных зонах и цехах.

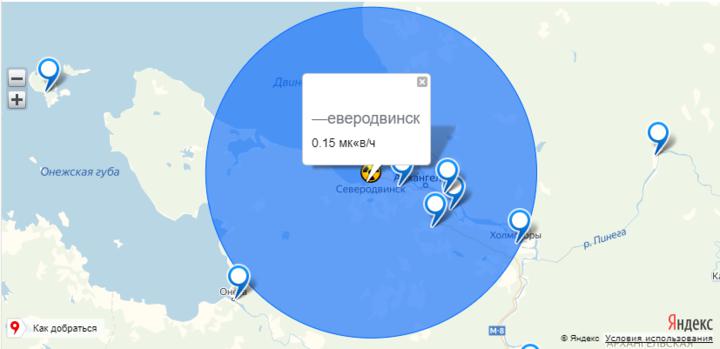

Положение кранов

На переднем плане – рабочая вакуум-камера, дальше – ресивер, вакуумметр и соединтиельная арматура, на заднем плане – компрессор. Фиолетовый шланг соединяет вакуум-камеру с ресивером, черный – ресивер с компрессором.

У такой продвинутой конструкции есть еще два бонуса. Во-первых, ее можно с успехом приспособить для вакуум-формовки из листового пластика. Производительность холодильникового компрессора самого по себе недостаточна чтобы мгновенно притянуть лист к формовочному столу, а с ресивером это получается. Во-вторых, схлопывание пузырьков при подаче нормального давления вызывает в литейной массе гидроудар, способствующий ее проникновению в самые тонкие углубления формы и отделению пузырьков от стенок. Ресивер позволяет повторять цикл «воздух-вакуум-воздух» несколько раз за время жизни состава.

Разновидности материала

Силикон – достаточно практичный и универсальный материал. Его широко применяют не только в быту, но и на производстве. Если следовать тривиальной классификации, то все силиконовые молды делятся на два вида. Первый представлен покупными формочками, а второй самодельными. Сам же силикон также делится на виды. Это разделение основано на применении того или иного катализатора в составе отвердителя.

В качестве катализатора используется олово. Отвердители на основе олова более доступны и, в то же время, образуют надежное соединение. После застывания силикон длительное время сохраняет свои свойства, поэтому самодельные молды можно применять несколько раз.

В качестве катализатора используется платина. Технические характеристики силикона, приготовленного из отвердителя на основе платины, более высокие. Смесь не усаживается, а полученный материал устойчив к высоким температурам. Если на производстве платиновым катализаторам отдается предпочтение, то для домашнего использования можно обойтись и первым типом, ведь температура эпоксидной смолы не очень высокая

Когда приходится готовить молды для выпекания, то необходимо акцентировать внимание на силиконе второго типа.

Силикон для заливки молда готовится путем смешивания двух компонентов. Обычно они продаются в одном комплекте в виде паст. После смешивания компонентов силикон застывает в течение суток. Подготовка материала должна проводиться строго по инструкции от производителя.

Отметим выгоду использования силикона, она заключается в том, что для работы не нужно создавать специальных условий. Температурный режим соответствует диапазону от 18°C до 25°C градусов. При соблюдении элементарных условий подготовки молду можно придать практически любую форму.

Силиконовая форма для эпоксидной смолы – далеко не единственный пример молда. Формы под эпоксидку делают из пластилина, не содержащего серу, гипса или оргстекла. Чаще всего приходится использовать все перечисленные материалы, однако именно силикон является основным материалом

При покупке необходимо обратить внимание на наличие сертификата и целостность упаковки

Важно помнить, что составы имеют ограниченный срок годности, поэтому товар нужно тщательно проверять

Из чего можно сделать заливочную форму самостоятельно

Зная, как сделать форму для эпоксидной смолы, процесс изготовления различных красивых сувениров становится приятным и захватывающим действием. Эпоксидка – тягучая и липкая субстанция, прилипающая к большинству современных основ-материалов. Не прилипает эпоксидная субстанция лишь к нескольким поверхностям:

- резина;

- полиэтилен;

- оргстекло;

- пластилин;

- гипс;

- полипропилен;

- силикон.

При применении таких материалов детали изделий после полимеризации смолистой субстанции достаются очень легко, без повреждения их поверхности. Конечно, можно работать и с готовыми молдами. Например, подходят формочки-заливки для льда, выпечки, приготовления шоколада. Или приобрести специализированные основы для создания бижутерии и сувениров. Но можно их сделать и самостоятельно.

Этапы работы

Творческий процесс по отливке изделия из эпоксидной смолы одинаков, как при работе с бижутерией, так и при создании фигурок и статуэток. Выполнив все подготовительные мероприятия, можно приступать.

Замешивание состава

Первым делом необходимо приготовить рабочий состав. Для этого надо набрать требуемое количество полимера в емкость, а после этого добавить отвердитель.

Получившуюся смесь аккуратно размешиваем круговыми движениями при помощи деревянной палочки, лопаточки. Если при смешивании образовались пузырьки воздуха, но они не нужны, то их следует удалить. Сделать это можно:

- зубочисткой или иголкой, проткнуть и вытащить из состава;

- зажигалкой, нагреть верхний слой эпоксидки;

- нагреть состав на водяной бане при температуре не выше 50°C градусов.

Далее добавляется колер, блестки или другой сыпучий декор. Теперь смесь готова к дальнейшей обработке.

Заливка формы

Подготавливается форма для заливки, а именно проверяется нужная целостность молда, если он фабричный, отсутствие соринок, пыли, волосков внутри.

В проверенную на качество формочку заливается рабочий состав. При создании определенной композиции заливка проводится максимум наполовину. После чего в смесь помещается декор (сухоцветы, камни, другие элементы) и все отправляется затвердевать в проветриваемое теплое помещение на 24-36 часов. После чего проводится окончательная заливка до нужного уровня и снова заготовка оставляется застывать.

Оформление плоской поделки (столешницы, тарелки, подставки и прочего) с тяжелыми элементами декора, например, камнями может выполняться в одну заливку. Это обусловлено тем, что камни не всплывут на поверхность, а задуманный узор не нарушится.

Для создания вертикальной поделки, например, кухонного фартука заливка также выполняется в горизонтальном положении. В необходимую вертикаль изделие возвращается после полного застывания эпоксидной смолы.

Обработка изделия

Застывшую фигуру извлекают из молда. В этот момент эпоксидное изделие обычно мутное и шероховатое. При необходимости корректировки формы поделку шлифуют мини шлифовальной машинкой или наждачной шкуркой разной зернистости. Чем деликатнее требуется шлифовка, тем мельче, должна быть шкурка.

После шлифовки готовую поделку полируют. Для этого используют ватный диск с мыльным раствором, льняным маслом или полировочной пастой. В процессе полировки изделие обретает полную прозрачность и блеск. По окончании обработки крепится фурнитура, если это было запланировано.

Все моменты и нюансы изготовления фигурок из полимера легко просмотреть в сети Интернет, для чего достаточно открыть любой мастер-класс на сайте для творчества.

Назначение литого бетона, его преимущества и недостатки

Использование литого бетона в качестве самовыравнивающейся смеси

Бетон литой – это строительный материал, относящийся к категории гидротехнических. Основным его отличием от обычного является применение в качестве наполнителя мелкофракционного песка и использование пластификаторов, что придает смесям прекрасную текучесть и эластичность.

- Основным связующим веществом является цемент. В качестве добавок используются различные пластификаторы и модификаторы, благодаря которым, готовый бетон имеет низкую усадку, легко растекается по поверхности и не расслаивается.

- Добавки также позволяют дольше удерживать в составе влагу, благодаря чему корректировка поверхности может выполняться в течение большего времени.

- На многих ресурсах можно увидеть информацию о том, что литой бетон не нуждается в виброуплотнении. Отчасти может так и есть, но не совсем. Дело в том, что пузырьки воздуха интенсивно образуются внутри смеси при ее перемешивании, поэтому вибрация при изготовлении фигур разной сложности, либо прокатывание игольчатым валиком в случае наливного пола просто необходимы.

- Итоговая поверхность литого бетона намного лучше переносит воздействие влаги (она хуже проникает в его структуру), благодаря чему перепады температур материал переносит прекрасно.

- Применяется литой бетон не только для изготовления финишных покрытий полов. Этот материал очень облюбовали дизайнеры всех мастей для создания декоративных фигур разных габаритов и сложности. Вот небольшая фото галерея, показывающая такие творения.

Как видите, дизайнерская фантазия не знает границ. Бетон применяется практически везде, благодаря своей универсальности.