Травление печатной платы

Содержание:

Плата —> SVG

Когда плата готова, нужно перегнать её в SVG для дальнейшей доработки. Лучше выгрузить плату из EDA без отзеркаливания, чтобы точно не запутаться и отзеркалить как надо.

А надо отзеркалить только передний слой F.Cu. Поскольку на задний слой B.Cu мы в редакторе смотрим со стороны переднего, он уже отзеркален. Для надёжности, лучше поместить хоть какой-нибудь текст на оба слоя и следить за тем чтобы этот текст не читался ))

(, dShaded) Из KiCad лучше выгружать через File | Plot, поскольку там есть возможность сделать сразу все отверстия 0.35 мм. Для ручного ЛУТа жирные дыры не нужны, лучше пусть побольше меди будет и она сверлом счистится.

Собственно:

- Загружаем оба слоя в Inkscape.

- Устанавливаем единицы измерения документа миллиметры, и формат листа А4.

- Добавляем еще больше надписей белым на областях металлизации. KiCad так не умеет, напишите в комментах если ваш EDA умеет.

- Группируем, чтобы было только два объекта.

- Выравниваем (Ctrl+Shift+A), расстояние между слоями (их габаритными отверстиями) должно быть не менее сантиметра.

- Отзеркаливаем передний слой кнопочкой на верхнем тулбаре.

- Сохраняем в SVG.

Сейчас нужно отправить SVG на принтер на обычной бумаге. И сделать с этой бумагой следующее:

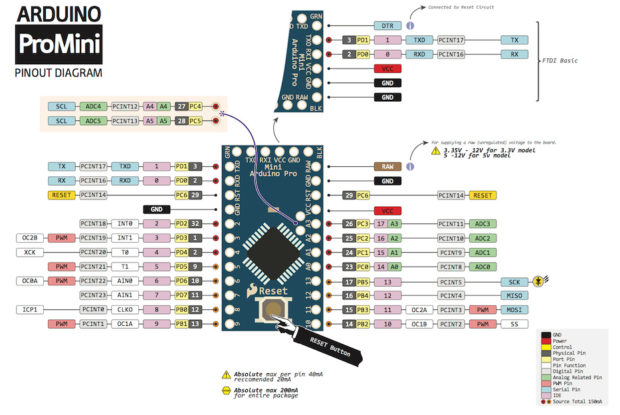

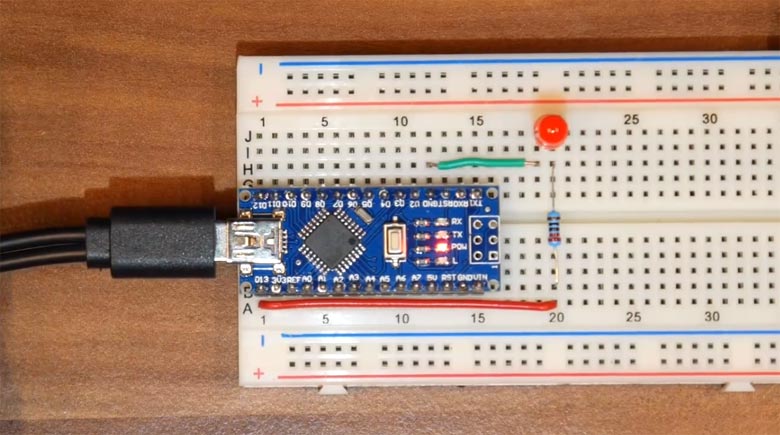

- Поприкладывать к ней компоненты и проверить футпринты (которые по-любому уже пришли из магазина: если у вас на плате больше трех-пяти компонентов, протрассировать всё за один вечер сложновато)

- Приложить к текстолиту и накернить 4 габаритных отверстия по углам, которые мы добавляли

- Просверлить 4 отверстия самым тонким сверлом (0.6-0.8) ровно под 90 градусов. Это, пожалуй, самая сложная часть, но ошибки условно допустимы; способ их последующего исправления придуман.

- Если есть станок, Вам повезло.

- Если есть CNC, Вам крупно повезло, фигачьте всё отверстия по DRL-файлу прямо сейчас безо всяких кернов-*ернов.

Такс, это раздел про SVG, а мы уже к станкам перешли… Всё, последний штрих по SVG и больше комп не понадобится:

Залейте чёрным всё вокруг, чтобы части текстолита, которые не относятся к плате не травились и не насыщали персульфат аммония медью. Да, хлорное железо тоже можно, но аммоний синенький.

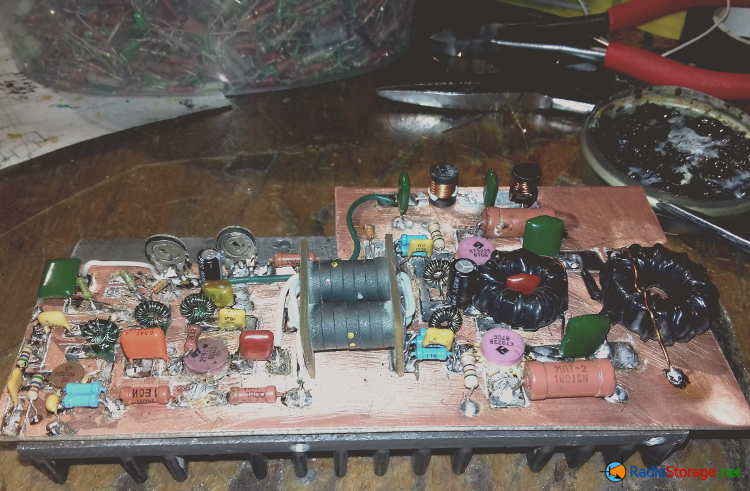

Как травили платы в прошлом?

Раньше, чтобы сделать печатную плату, требовалось приложить немало усилий. Сначала схема разводилась на бумаге, потом в заготовке проделывали отверстия, после чего переносили дорожки на фольгированный текстолит или гетинакс, используя при этом лакокрасочные изделия. После высыхания покрытия его отдирали, а плату погружали в емкость с лугом для вытравливания.

Труднее всего было травить плату. Так как для этих целей использовали луг на основе хлорного железа. В радиокружке такое средство не было дефицитным, а вот дома приходилось искать альтернативу, в качестве которой чаще всего выступал медный купорос.

Обработка платы несла в себе еще один секрет: плата травилась неравномерно. Некоторые дорожки разъедались, а местами поверхность недотравливалась. Все из-за неопытности умельцев или многократного использования лужного раствора.

Шаг 1. Разработка библиотеки проекта

Информацию о компонентах, их связях необходимо перенести в CAD систему проектирования печатной платы радиоприемника. Однако, для этого нужна библиотека проекта. Добавить компоненты в библиотеку проекта можно из следующих источников:

- стандартных библиотек;

- пользовательских библиотек;

- библиотек компонентов, полученных от других пользователей.

Рисунок 1 — Принципиальная электрическая схема самодельного радиоприемника

Рисунок 1 — Принципиальная электрическая схема самодельного радиоприемника

По своему опыту, скажу, что лучше потратить немного времени, сделав свою пользовательскую библиотеку. Несмотря на затраченное время, в будущем ваши труды будут вознаграждены. Созданные вами библиотеки станут самыми ценными наработками.

Создание библиотечного компонента для проекта «разработка самодельного радиоприемника»

В качестве наглядного примера рассмотрим последовательность операций по созданию компонента схемы — потенциометра 16K1, входящего в состав схемы проекта самодельного радиоприемника.

Модель компонента в САПР состоит из условно-графического обозначения (УГО) и посадочного места (pattern).

- УГО представляет собой унифицированное графическое обозначение компонента. Используется для создания принципиальных электрических схем в схемотехническом редакторе.

- Посадочное место (pattern) представляет собой набор контактных площадок, необходимых для монтажа компонента на печатную плату. Pattern используются для работы в редакторе печатных плат.

Первая составляющая модели является функциональным отражением компонента, вторая – его физическим воплощением.

В совокупности это потенциометр – 16K1.

Таким образом, для создания полноценной модели в САПР печатных плат DIPTRACE необходимо посадочному месту поставить в соответствие УГО компонента.

Чем обусловлено такое функциональное разделение компонента?

Для ответа на данный вопрос целесообразно рассмотреть его со следующей точки зрения:

Дабы не создавать каждый раз одни и те же составляющие компонентов, удобнее сопоставлять унифицированные части, сокращая время на создание библиотек компонентов, входящих в проект радиоэлектронного изделия.

Рисунок 2 — Связь условно-графического обозначения компонента и его посадочного места в единый компонент

Рисунок 2 — Связь условно-графического обозначения компонента и его посадочного места в единый компонент

При выполнении данной работы крайне полезно будет использовать функцию трехмерного моделирования. Для того, чтобы САПР DIPTRACE смогла отобразить плату в 3D необходимо для каждого элемента создать твердотельную трехмерную модель.

Рисунок 3 — Трёхмерная модель потенциометра 16K1

Рисунок 3 — Трёхмерная модель потенциометра 16K1

В свойствах компонента можно дополнительно указать:

- номинал;

- производителя;

- ссылку на документацию.

Рисунок 4 — Общие и пользовательские свойства компонента 16K1 в Diptrace

Рисунок 4 — Общие и пользовательские свойства компонента 16K1 в Diptrace

Закончив работы по созданию библиотеки проекта, приступаем к созданию принципиальной электрической схемы радиоприемника.

Нанесение рисунка на стеклотекстолит

Чертеж платы на текстолит можно нанести вручную или с помощью одной из многих технологий. Наибольшей популярностью пользуется лазерно-утюжная технология.

Нанесение рисунка вручную начинают с обозначения монтажных площадок вокруг отверстий. Их наносят с помощью рейсфедера или спички. Отверстия соединяют дорожками в соответствии с чертежом. Чертить лучше нитрокраской, в которой растворена канифоль. Такой раствор обеспечивает прочное сцепление с платой и хорошую устойчивость при травлении с высокой температурой. В качестве краски можно использовать асфальтобитумный лак.

Изготовление печатных плат с помощью лазерно-утюжной технологии дает неплохие результаты

Важно правильно и аккуратно выполнять все операции. Обезжиренную плату нужно положить на ровную поверхность медью вверх

Сверху аккуратно разместить рисунок тонером вниз. Дополнительно положить еще несколько листов бумаги. Полученную конструкцию прогладить горячим утюгом примерно 30-40 секунд. Под воздействием температуры тонер должен перейти из твердого состояния в вязкое, но не в жидкое. Дать плате остыть и поместить ее на несколько минут в теплую воду.

Бумага раскиснет и легко сдерется. Следует внимательно осмотреть полученный рисунок. Отсутствие отдельных дорожек свидетельствует о недостаточной температуре утюга, широкие дорожки получаются при слишком горячем утюге или чрезмерно длительном нагреве платы.

Небольшие дефекты можно подправить маркером, краской или лаком для ногтей. Если заготовка не понравилась, то надо смыть все растворителем, зачистить наждачной бумагой и повторить процесс заново.

Перенос рисунка на заготовку

Для получения качественного рисунка печатных проводников необходимо очистить заготовку от окислов, потожировых следов и прочих загрязнителей. Поверхность фольги для этого с помощью наждачной бумаги зернистостью P600 зачищается круговым движениями.

После этого заготовка очищается от абразивной пыли и обезжиривается, например, изопропиловым спиртом.

Фотошаблон (или сразу несколько) накладывается на поверхность фольги, затем заготовка заключается в «конверт» из пары сложенных вдвое-втрое чистых листов бумаги. Под «конвертом» находится стопка еще из десятка листов бумаги — здесь отработанные допускаются.

После этого утюгом, включенным на максимальную мощность, равномерно прогревают заготовку, и, сильно не нажимая, проглаживают ее в течение 2…5 минут (в зависимости от размера платы). Тонер, размягчаясь под действием тепла, теряет адгезию к глянцевой бумаге и переходит на поверхность фольги.

«Конверт» после прогрева основательно пожелтел. Заготовке надо дать отлежаться, чтобы она остыла до температуры, когда ее только-только становится возможно держать в руках.

После этого ее опускают в кювету с теплой водой, и, выждав 5…10 минут, начинают отслаивать бумагу.

Внешний ее слой легко снимается пинцетом, более глубинные требуют скатывания пальцами. Правильно переведенный на фольгу тонер не так-то просто процарапать ногтем, так что скатывать бумагу можно без опаски. Если дорожки не отпечатались на фольге или сходят вместе с бумагой — значит, технология переноса в чем-то была нарушена. Чаще всего это свидетельствует о недостаточном времени прогрева или его неравномерности. Иногда дело в неудачном выборе бумаги или плохо очищенном текстолите.

Мелкие фрагменты бумаги, оставшиеся внутри «пятачков» и между контактными площадками, удобно удалять штыковидным зондом.

В результате на поверхности фольги должна остаться маска, повторяющая рисунок проводников, но теперь уже в зеркальном отражении по отношению к проекту.

Не обошлось без дефектов — и если в большой плате пострадала только широкая земляная дорожка, то в маленькой неуверенно пропечатались несколько «пятачков». Локальный недогрев как он есть.

После просушки маска принимает такой вид. Самое время покрутить ее под разными углами, чтобы, возможно, увидеть проблеск меди в середине какой-нибудь дорожки.

На примере другой платы — изолировавшийся «пятачок» и тонкая трещина на дорожке рядом с ним.

Текстолит отлично режется отличными ножницами по металлу. Плохим же инструментом ничего хорошего не сделаешь, как говорит мой читатель Максим, так что из-под говеных ножниц вышли две платы с размозженными краями. Большую я временно отложил, а маленькую пришлось отправить на переделку.

Тонер хорошо смывается ацетоном, но достать его в чистом виде сложно, да и не имеет особой надобности. С этой задачей справляется жидкость для снятия лака «Ноготок». Вчитавшись в состав, можно узреть, что там, помимо бесполезного экстракта ромашки, есть искомый ацетон.

Процесс не вполне полезен для легких, так что лучше заниматься им при открытой форточке.

Второй перенос рисунка оказался удачнее.

Внутри нижней стопки бумаги тем временем происходит собственная лазерно-утюжная технология.

При необходимости рисунок ретушируется, если он не соответствует оригиналу – для этого используются акриловые краски или лак для ногтей.

Я точно знаю, где взять хорошие ножницы по металлу, я не знаю только, когда их получится взять. А врожденная жадность не хочет отдавать травильному раствору даже такую узкую полоску меди. Поэтому я заклеил ее скотчем.

Как правильно травить плату?

Чтобы травление платы перекисью водорода и лимонной кислотой прошло быстрее, можете воспользоваться двумя контейнерами. Просто поместите меньшую емкость с лугом в контейнер большего размера и налейте в нее горячую воду. Это ускорит и усилит процесс.

Травление платы в р-ре перекиси водорода выполняют так: плату помещают в луг стороной, на которой нарисованы дорожки, вниз, чтобы продукты распада легко опускались на дно емкости. Чтобы реакция проходила более равномерно, раствор нужно время от времени слегка помешивать. Весь процесс занимает не более 10 минут.

По завершении травки плату необходимо нейтрализовать и промыть под проточной водой.

Такой метод обработки платы полностью безопасен. Делать платы теперь можно и на работе, и дома, и в офисе, а работать с небезопасными реагентами при этом совсем не обязательно.

Важно! Если раствор сильно пенится, то соли вы всыпали слишком много. Подлейте еще перекиси, иначе реакция пройдет чересчур активно, дорожки могут быть повреждены

Если в процессе реакции вы вытянете плату и взглянете на нее, то не сможете заметить отличий, по сравнению с тем, как проходит травление печатной платы в хлорном железе, их просто нет. Главное отличие – быстро проходящая реакция и менее опасный процесс для человека.

Лужение заготовки

Следующий этап процесса – лужение дорожек. Для данной заготовки использовался сплав Розе, в отличие от сплава Вуда, он не имеет кадмия и потому не так токсичен. Преимущество этого метода лужения перед другими в аккуратности и эстетичном виде изделия. Так как сплав Розе плавится при температуре +94 градуса, для повышения точки кипения используется жидкий глицерин, который можно приобрести в любой аптеке за копейки. Также надо добавить чайную ложку лимонной кислоты – она служит своеобразным флюсом. Еще потребуются две деревянные палочки, подойдут те, что подают к китайской еде. На конец одной палочки надевается специальный тампон из тканевого материала. Также желательно приобрести резиновый шпатель небольших размеров, например, из авто-магазина.

После того, как сплав стал жидким, в виде светлой капли, похожей на ртуть, следует водить эту каплю тампоном с мягким наконечником по поверхности платы, без резких движений

Важно следить, чтоб сплав покрывал все участки заготовки, подготовленной для лужения. Можно вынуть и проверить визуально, на предмет непролуженности отдельных участков

При необходимости повторить процедуру, кинув другую гранулу сплава. По завершении лужения платы, следует достать резиновый шпатель и, удерживая плату палочкой, прямо в кипятке снять излишки металла на поверхности заготовки, проводя шпателем по ней. Остатки сплава Розе можно в том же кипятке собрать в одну большую каплю и использовать в следующий раз. Заготовку следует промыть проточной водой и высушить.

Если нужно сделать качественно

В принципе печатную плату можно заказать и на специализированном под их производство заводе. Стоит это конечно дороже, чем вы бы сделали её сами, но качество изготовления будет в разы лучше. Если у вас таких прототипов много, то очень рекомендую посмотреть видео по производству сразу сборки печатных плат.

Дело тут заключается в следующем. Завод берёт деньги за 2 вещи: за подготовку к производству, во время которой переводит ваши файлы с печатной платой к своему стандарту и изготовляет оснастку, и за само изготовление. Само изготовление вещь не дорогая: заводы покупают заготовки под радиоплаты в большом объёме и само производство у них дешевле, а вот за подготовку они берут в среднем 2-3 тыс. руб. По мне, платить такие деньги за изготовление одной платы не имеет смысла. Но, если этих плат набирается 10-20 штук, то эти деньги за подготовку делятся между всеми платами и получается дешевле.

Итоги

Технология ЛУТ набирает популярность с каждым днем. Подспорьем для этого становится низкая цена процедуры и ее доступность. В настоящий момент некоторые радиолюбители получают поразительные результаты и добиваются толщены дорожек 0,2—0,3 мм с помощью методики ЛУТ.

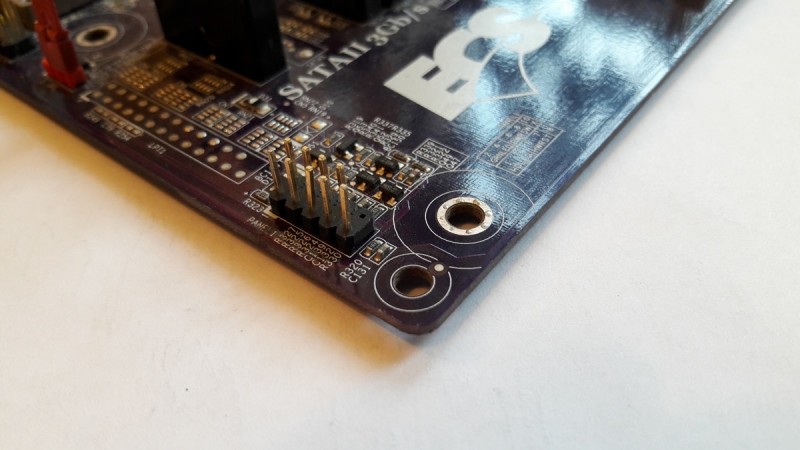

Вот пример платы, на которой дорожки толщиной 0,3 мм и расстояние между дорожками 0,3 мм.

Методом ЛУТ можно изготавливать и двухсторонние платы. Все этапы проводятся просто с двух сторон и поочередно. Вначале делаете все на одной стороне, но необходимо не забыть сделать три реперных отверстия, для сопоставления рисунков плат в дальнейшем, и заклеить вторую сторону скотчем. После выполнения работ на одной стороне, повторить все на второй, при этом заклеить скотчем первую сторону.

Также на одной текстолитовой пластине можно сделать сразу несколько плат, просто учитывайте их расположение при создании схемы в программе.

Совместим это с удобством, надежностью и красотой конечного результата и получаем действительно очень популярный метод. А использование компьютера помогает и упрощает весь процесс.

Для меня это большое удовольствие — собрать самостоятельно по своей схеме какое-нибудь устройство. С помощью этой технологии можно производить детали и штучно, и мелкосерийно. ЛУТ открывает доступ к микроэлектронике в домашних условиях. Пользуйтесь такой возможностью. Дальше будет только интереснее!