Ооо «псб технологии»

Содержание:

- Технология

- ПРЕИМУЩЕСТВА ПРОИЗВОДСТВА ГК «ПАНТЕС»

- Недостатки

- Сходные технологии

- Другие вариации технологии поверхностного монтажа

- КАЧЕСТВО ПОВЕРХНОСТНОГО МОНТАЖА ОБЕСПЕЧИВАЕТСЯ

- Устройство

- Преимущества поверхностного монтажа

- Появление технологии поверхностного монтажа

- Преимущества поверхностного монтажа

- Технология

- Недостатки

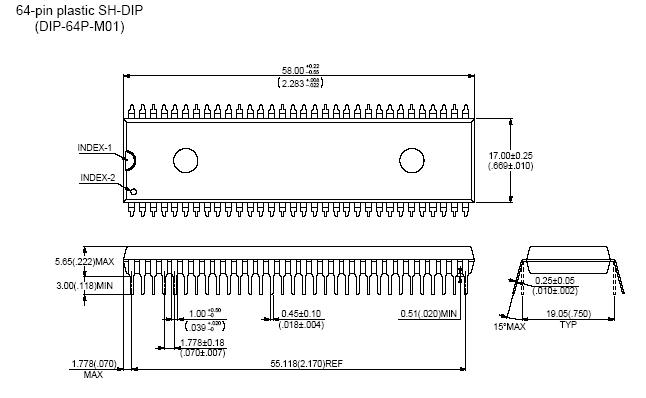

- Размеры и типы корпусов

Технология

Типовая последовательность операций в ТМП включает:

- изготовление печатной платы;

- нанесение паяльной пасты на контактные площадки платы:

- дозирование пасты из специального шприца вручную или на станке в единичном и мелкосерийном производстве;

- трафаретная печать в серийном и массовом производстве;

- установка компонентов на плату;

- групповая пайка методом оплавления пасты в печи (преимущественно методом конвекции, а также инфракрасным нагревом или нагревом в паровой фазе);

- очистка (мойка) платы (выполняется или нет в зависимости от активности флюса) и нанесение защитных покрытий.

В единичном производстве, при ремонте изделий и при монтаже компонентов, требующих особой точности, как правило, в мелкосерийном производстве также применяется индивидуальная пайка струей нагретого воздуха или азота.

Одним из важнейших технологических материалов, применяемых при поверхностном монтаже, является паяльная паста (также иногда называемая «припойной пастой»). Паяльная паста представляет собой смесь порошкообразного припоя с органическими наполнителями, включающими флюс. Назначение паяльной пасты:

- выполнение роли флюса (паста содержит флюс):

- удаление оксидов с поверхности под пайку;

- снижение поверхностного натяжения для лучшей смачиваемости поверхностей припоем;

- улучшение растекания жидкого припоя;

- защита поверхностей от действия окружающей среды;

- обеспечения образования соединения между контактными площадками платы и электронными компонентами (паста содержит припой);

- фиксирование компонентов на плате (за счёт клеящих свойств пасты).

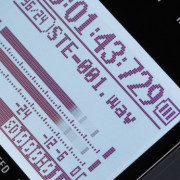

Во время пайки важно обеспечить правильное изменение температуры во времени (термопрофиль), чтобы:

- избежать термоударов;

- обеспечить хорошую активацию флюса;

- обеспечить хорошее смачивание поверхностей припоем.

Разработка термопрофиля (термопрофилирование) в настоящее время приобретает особую важность в связи с распространением бессвинцовой технологии. При бессвинцовой технологии «окно» процесса (разница между минимальной необходимой и максимально допустимой температурой термопрофиля) значительно у́же из-за повышенной температуры плавления припоя.. Электронные компоненты, используемые для поверхностного монтажа, называют SMD-компонентами или КМП (от компонент, монтируемый на поверхность).

Электронные компоненты, используемые для поверхностного монтажа, называют SMD-компонентами или КМП (от компонент, монтируемый на поверхность).

ПРЕИМУЩЕСТВА ПРОИЗВОДСТВА ГК «ПАНТЕС»

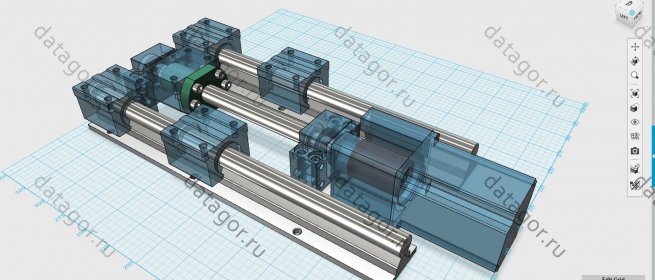

- Собственная производственная база, постоянное обновление парка оборудования для SMT монтажа позволяют использовать для сборки изделий самые современные технологии.

- Любое количество выпускаемых изделий: от единицы до крупных серий. Экономическая эффективность производства даже небольших серий обеспечивается за счет различной производительности линий поверхностного монтажа.

- Планирование процесса технологической загрузки производственных линий в Microsoft Project. Четкое отслеживание сроков на каждом этапе производства.

- Большой штат высококвалифицированных инженеров, участвующих в разработке индивидуального технологического процесса для каждого заказа.

- Система входного контроля, обеспечивающая надлежащее качество электронных компонентов.

- Система Traceability, позволяющая обеспечить сквозной контроль процесса производства, проследить путь каждого компонента на любом этапе изготовления продукции.

Недостатки

Недостатки поверхностного монтажа перед сквозным:

- производство требует более сложного и дорогого оборудования;

- при ручной сборке — например, единичных и малосерийных изделий, — поверхностный монтаж требует более высокой квалификации и специальных инструментов;

- высокие требования к качеству и условиям хранения технологических материалов;

- при проектировании топологии печатных плат необходимо учитывать не только электрические, но и тепловые, а иногда и механические характеристики элементов. Это связано с высокой плотностью монтажа, а также с тем фактом, что компоненты и печатная плата часто имеют непосредственный тепловой контакт, и при этом различные коэффициенты теплового расширения, что может привести к появлению перенапряжений, короблению и отрыву элементов;

- при групповой пайке требуется обеспечивать очень точное соблюдение температуры и времени нагрева, во избежание перегрева компонентов либо появления непропаянных участков. Качество групповой пайки ещё зависит и от топологии печатной платы, что также нужно учитывать при её проектировании.

Сходные технологии

Подложки гибридных микросхем представляют собой нечто похожее на керамическую печатную плату, однако обычно используют другие техпроцессы:

- Толстоплёночная технология: Шелкографическое нанесение рисунка проводников металлизированной пастой с последующим спеканием пасты в печи. Технология позволяет создавать многослойную разводку проводников благодаря возможности нанесения на слой проводников слоя изолятора теми же шелкографическими методами, а также толстоплёночные резисторы.

- Тонкоплёночная технология: Формирование проводников фотолитографическими методами либо осаждение металла через трафарет.

Керамические корпуса электронных микросхем и некоторых других компонентов также выполняются с привлечением технологий гибридных микросхем.

Мембранные клавиатуры часто выполняют на плёнках методом шелкографии и спекания легкоплавкими металлизированными пастами.

Другие вариации технологии поверхностного монтажа

Существуют и другие методы сборки печатных узлов, основанные на технологии поверхностного монтажа.

Комбинированный монтаж может выполняться в два этапа: сначала производится монтаж поверхностных компонентов с применением пайки оплавлением, затем установка и пайка компонентов, монтируемых в отверстия, вручную, волной или селективной пайкой. Данный метод является в настоящее время наиболее распространенным для сборки узлов по комбинированной технологии.

При сборке узлов, имеющих компоненты для монтажа на поверхность с обеих сторон платы, сначала производится нанесение пасты и установка на клей компонентов с одной стороны, затем пайка оплавлением, затем установка компонентов на пасту с другой стороны и вновь пайка оплавлением. При этом плата должна переворачиваться после первой пайки, что требует установки в линию специальных устройств переворота. При второй пайке уже существующие паяные соединения, как правило, расплавляются, поэтому компоненты с нижней стороны платы желательно устанавливать на клей, однако в некоторых случаях, когда применяются легкие компоненты, клей не наносится, и компоненты удерживаются силами поверхностного натяжения припоя.

КАЧЕСТВО ПОВЕРХНОСТНОГО МОНТАЖА ОБЕСПЕЧИВАЕТСЯ

- Полной автоматизацией процесса контроля качества продукции с использованием автоматических оптических инспекций (AOI) последнего поколения производства CyberOptics.

- Выполнением рентгеновского контроля для выявления дефектов, скрытых от визуального контроля, например: дефекты установки в корпусах BGA, LGA, QFN и др., а так же для проверки обрывов в слоях печатных плат.

- Отслеживанием температурного режима в секциях печи конвекционной оплавления при помощи термопрофайлера. Функция используется для корректировки технологического процесса при запуске новых партий изделий, с отличающимися параметрами пайки компонентов.

На этапе подготовки производства каждого заказа, специалисты ГК «ПАНТЕС» изучают характеристики и на основании анализа, могут предложить рассмотреть рекомендации по повышению технологичности изделия, выбирают производственную линию, а также оценивают целесообразность монтажа SMD компонентов в автоматическом режиме. В случае невозможности или нецелесообразности использования автоматического SMD монтажа при выполнении конкретного заказа, ГК «ПАНТЕС» может предложить услугу ручного монтажа.

Автоматический SMD монтаж нецелесообразно выполнять в следующих случаях:

- компоненты, предоставленные Заказчиком, не соответствуют требованиям для автоматического SMT монтажа;

- одиночные платы, платы с небольшими габаритными размерами, не мультиплицированные платы, отсутствие на платах технологических полей, нестандартная форма плат;

- на плате уже присутствуют смонтированные компоненты.

- малое количество компонентов на плате, экономическая нецелесообразность сборки на линии.

Устройство

В отличие от навесного монтажа, на печатной плате электропроводящий рисунок выполнен из фольги, целиком расположенной на твёрдой изолирующей основе. Печатная плата содержит монтажные отверстия и контактные площадки для монтажа выводных или планарных компонентов. Кроме того, в печатных платах имеются переходные отверстия для электрического соединения участков фольги, расположенных на разных слоях платы. С внешних сторон на плату обычно нанесены защитное покрытие («паяльная маска») и маркировка (вспомогательный рисунок и текст согласно конструкторской документации).

Виды печатных плат

В зависимости от количества слоёв с электропроводящим рисунком печатные платы подразделяют на:

- односторонние (ОПП): имеется только один слой фольги, наклеенной на одну сторону листа диэлектрика;

- двухсторонние (ДПП): два слоя фольги;

- многослойные (МПП): фольга не только на двух сторонах платы, но и во внутренних слоях диэлектрика. Многослойные печатные платы получаются склеиванием нескольких односторонних или двухсторонних плат.

По мере роста сложности проектируемых устройств и плотности монтажа увеличивается количество слоёв на платах.

По свойствам материала основы:

-

Жёсткие

Теплопроводные

- Гибкие

Печатные платы могут иметь свои особенности в связи с их назначением и требованиями к особым условиям эксплуатации (например, расширенный диапазон температур), или особенности применения (например, платы для приборов, работающих на высоких частотах).

Материалы

Основой печатной платы служит диэлектрик, наиболее часто используются такие материалы, как стеклотекстолит, гетинакс.

Также основой печатных плат может служить металлическое основание, покрытое диэлектриком (например, анодированный алюминий), поверх диэлектрика наносится медная фольга дорожек. Такие печатные платы применяются в силовой электронике для эффективного теплоотвода от электронных компонентов. Для дальнейшего улучшения тепловых характеристик металлическое основание платы может крепиться к радиатору.

В качестве материала для печатных плат, работающих в диапазоне СВЧ и при температурах до 260 °C, применяется фторопласт, армированный стеклотканью (например, ФАФ-4Д), и керамика. Такие платы имеют следующие ограничения:

- в керамике обычно невозможно выполнение отверстий, а в ФАФ-4Д — металлизация отверстий;

- сами по себе такие платы не могут быть несущей конструкцией, поэтому используются совместно с подложкой (основанием).

Существуют современные материалы и технологии, позволяющие преодолеть первое ограничение, но не второе.

Гибкие платы делают из полиимидных материалов, таких как каптон.

Преимущества поверхностного монтажа

С точки зрения технологии, у поверхностного монтажа следующие достоинства перед сквозным:

- отсутствие либо очень малая длина выводов у компонентов: нет необходимости в их обрезке после монтажа;

- меньшие габариты и масса компонентов;

- нет необходимости прогрева припоя внутри металлизированного отверстия;

- нет необходимости в сверлении отверстий в плате для каждого компонента;

- можно использовать для монтажа обе стороны платы;

- более простая и легко поддающаяся автоматизации процедура монтажа: нанесение паяльной пасты, установка компонента на плату и групповая пайка являются разнесёнными во времени технологическими операциями;

- можно использовать печатные платы с металлическим основанием для рассеивания тепла от компонентов, а также электромагнитной экранизации.

Из этих достоинств также вытекают:

- высокая плотность монтажа, как за счёт меньших габаритов компонентов, так и за счёт меньшего количества отверстий в плате и меньшей площади контактных площадок;

- улучшение массо-габаритных характеристик готового изделия;

- улучшение электрических характеристик: за счёт отсутствия выводов и уменьшения длины дорожек снижаются паразитные ёмкости и индуктивности, уменьшается задержка в сигналах сверхвысокой частоты;

- снижение себестоимости готовых изделий.

Появление технологии поверхностного монтажа

Предпосылками к появлению технологии поверхностного монтажа явились растущие требования к микроминиатюризации и технологичности печатных узлов при автоматизированной сборке в условиях расширения области применения электроники как для специальных, так и для бытовых нужд во второй половине XX века.

Монтаж микросхем на поверхностные контактные площадки без отверстий, так называемый планарный монтаж, в то время успешно применялся в специальной технике. Корпуса микросхем для планарного монтажа имели выводы по двум или четырем сторонам. Обрезка и формовка выводов осуществлялась перед установкой, после чего микросхема фиксировалась на клей или подпайкой и припаивалась специальными роликовыми или гребенчатыми паяльниками, либо на установке пайки волной. До сих пор иногда ошибочно планарную технологию смешивают с технологией поверхностного монтажа.

С другой стороны, во время появления поверхностного монтажа существовала и другая технология: технология гибридных модулей и микросхем, в которых применялись компоненты с укороченными выводами или вообще без выводов, устанавливаемые на керамические подложки. Также такие компоненты применялись в СВЧ технике, где длина выводов может оказывать существенное влияние на качество сигнала.

Технология монтажа на поверхность объединила в себе преимущества данных технологий, позволив существенно уменьшить массу и габариты печатных узлов, улучшить электрические характеристики и повысить технологичность сборки устройств на печатных платах.

Преимущества поверхностного монтажа

Технология поверхностного монтажа по сравнению с технологией монтажа в отверстия обладает рядом преимуществ как в конструкторском, так и технологическом аспекте.

- Снижение габаритов и массы печатных узлов. Компоненты для поверхностного монтажа имеют значительно меньшие размеры по сравнению с элементной базой для монтажа в отверстия. Как известно, бόльшую часть массы и габаритов микросхемы составляет отнюдь не кристалл, а корпус и выводы. Размеры корпуса продиктованы в основном расположением выводов (могут существовать и другие факторы, например, требования по теплоотводу, но они значительно реже являются определяющими). Поверхностный монтаж позволяет применять компоненты с существенно меньшим шагом выводов благодаря отсутствию отверстий в печатной плате. Поперечные сечения выводов могут быть также меньше, поскольку выводы формуются на предприятии-изготовителе компонентов и не подвергаются существенным механическим воздействиям от разупаковки до установки на плату. Кроме того, эта технология позволяет применять корпуса компонентов с контактными поверхностями, заменяющими выводы. Современная технология поверхностного монтажа позволяет устанавливать компоненты с обеих сторон печатной платы, что позволяет уменьшить площадь платы и, как следствие, габариты печатного узла.

- Улучшение электрических характеристик. За счет уменьшения длины выводов и более плотной компановки значительно улучшается качество передачи слабых и высокочастотных сигналов.

- Повышение технологичности. Это преимущество является, пожалуй, основным, позволившим поверхностному монтажу получить широкое распространение. Отсутствие необходимости подготовки выводов перед монтажом и установки выводов в отверстия, фиксация компонентов паяльной пастой или клеем, самовыравнивание компонентов при пайке – все это позволяет применять автоматическое технологическое оборудование с производительностью, недостижимой при соответствующей стоимости и сложности технических решений при монтаже в отверстия. Применение технологии оплавления паяльной пасты значительно снижает трудоемкость операции пайки по сравнению с ручной или селективной пайкой, и позволяет экономить материалы по сравнению с пайкой волной.

- Повышение ремонтопригодности. Современное ремонтное оборудование позволяет снимать и устанавливать компоненты без повреждений даже при большом количестве выводов. При монтаже в отверстия эта операция является более сложной из-за необходимости равномерного прогрева достаточно теплоемких паяных соединений. При поверхностном монтаже теплоемкость соединений меньше, а нагрев может осуществляться по поверхности горячим воздухом или азотом. Тем не менее, некоторые современные компоненты для поверхностного монтажа являются настолько сложными, что их замена требует специального оборудования.

- Снижение себестоимости. Уменьшение площади печатных плат, меньшее количество материалов, используемых в компонентах, автоматизированная сборка – все это при прочих равных условиях позволяет существенно снизить себестоимость изделия при серийном производстве.

Технология

Типовая последовательность операций в ТМП включает:

- изготовление печатной платы;

- нанесение паяльной пасты на контактные площадки платы:

- дозирование пасты из специального шприца вручную или на станке в единичном и мелкосерийном производстве;

- трафаретная печать в серийном и массовом производстве;

- установка компонентов на плату;

- групповая пайка методом оплавления пасты в печи (преимущественно методом конвекции, а также инфракрасным нагревом или нагревом в паровой фазе);

- очистка (мойка) платы (выполняется или нет в зависимости от активности флюса) и нанесение защитных покрытий.

В единичном производстве, при ремонте изделий и при монтаже компонентов, требующих особой точности, как правило, в мелкосерийном производстве также применяется индивидуальная пайка струёй нагретого воздуха или азота.

Одним из важнейших технологических материалов, применяемых при поверхностном монтаже, является паяльная паста (также иногда называемая «припойной пастой»). Паяльная паста представляет собой смесь порошкообразного припоя с органическими наполнителями, включающими флюс. Назначение паяльной пасты:

- выполнение роли флюса (паста содержит флюс):

- удаление оксидов с поверхности под пайку;

- снижение поверхностного натяжения для лучшей смачиваемости поверхностей припоем;

- улучшение растекания жидкого припоя;

- защита поверхностей от действия окружающей среды;

- обеспечения образования соединения между контактными площадками платы и электронными компонентами (паста содержит припой);

- фиксирование компонентов на плате (за счёт клеящих свойств пасты).

Во время пайки важно обеспечить правильное изменение температуры во времени (термопрофиль), чтобы:

- избежать термоударов;

- обеспечить хорошую активацию флюса;

- обеспечить хорошее смачивание поверхностей припоем.

Разработка термопрофиля (термопрофилирование) в настоящее время приобретает особую важность в связи с распространением бессвинцовой технологии. При бессвинцовой технологии «окно» процесса (разница между минимальной необходимой и максимально допустимой температурой термопрофиля) значительно у́же из-за повышенной температуры плавления припоя.. Электронные компоненты, используемые для поверхностного монтажа, называют SMD-компонентами или КМП (от компонент, монтируемый на поверхность).

Электронные компоненты, используемые для поверхностного монтажа, называют SMD-компонентами или КМП (от компонент, монтируемый на поверхность).

Недостатки

Недостатки поверхностного монтажа перед сквозным:

- производство требует более сложного и дорогого оборудования;

- при ручной сборке — например, единичных и малосерийных изделий, — поверхностный монтаж требует более высокой квалификации и специальных инструментов;

- высокие требования к качеству и условиям хранения технологических материалов;

- при проектировании топологии печатных плат необходимо учитывать не только электрические, но и тепловые, а иногда и механические характеристики элементов. Это связано с высокой плотностью монтажа, а также с тем фактом, что компоненты и печатная плата часто имеют непосредственный тепловой контакт, и при этом различные коэффициенты теплового расширения, что может привести к появлению перенапряжений, короблению и отрыву элементов;

- при групповой пайке требуется обеспечивать очень точное соблюдение температуры и времени нагрева, во избежание перегрева компонентов либо появления непропаянных участков. Качество групповой пайки ещё зависит и от топологии печатной платы, что также нужно учитывать при её проектировании.

Размеры и типы корпусов

Основная статья: Типы корпусов микросхем

SMD-конденсаторы (слева) по сравнению с двумя выводными конденсаторами (справа)

Электролитические SMD-конденсаторы

Электронные компоненты для поверхностного монтажа (SMD компоненты) выпускаются различных размеров и в разных типах корпусов:

- двуконтактные:

- прямоугольные пассивные компоненты (резисторы и конденсаторы):

- 0,4 × 0,2 мм (дюймовый типоразмер — 01005);

- 0,6 × 0,3 мм (0201);

- 1,0 × 0,5 мм (0402);

- 1,6 × 0,8 мм (0603);

- 2,0 × 1,25 мм (0805);

- 3,2 × 1,6 мм (1206);

- 3,2 × 2,5 мм (1210);

- 4,5 × 3,2 мм (1812);

- 4,5 × 6,4 мм (1825);

- 5,6 × 5,0 мм (2220);

- 5,6 × 6,3 мм (2225);

- цилиндрические пассивные компоненты (резисторы и диоды) в корпусе MELF (англ.)русск.:

- Melf (MMB) 0207, L = 5.8 мм, Ø = 2.2 мм, 1.0 Вт, 500 В;

- MiniMelf (MMA) 0204, L = 3.6 мм, Ø = 1.4 мм, 0.25 Вт, 200 В;

- MicroMelf (MMU) 0102, L = 2.2 мм, Ø = 1.1 мм, 0.2 Вт, 100 В;

-

танталовые конденсаторы:

- тип A (EIA 3216-18) — 3,2 × 1,6 × 1,6 мм;

- тип B (EIA 3528-21) — 3,5 × 2,8 × 1,9 мм;

- тип C (EIA 6032-28) — 6,0 × 3,2 × 2,2 мм;

- тип D (EIA 7343-31) — 7,3 × 4,3 × 2,4 мм;

- тип E (EIA 7343-43) — 7,3 × 4,3 × 4,1 мм;

- диоды (англ. small outline diode, сокр. SOD):

- SOD-323 — 1,7 × 1,25 × 0,95 мм;

- SOD-123 — 2,68 × 1,17 × 1,60 мм;

- прямоугольные пассивные компоненты (резисторы и конденсаторы):

- трёхконтактные:

- транзисторы с тремя короткими выводами (SOT):

- SOT-23 — 3 × 1,75 × 1,3 мм;

- SOT-223 — 6,7 × 3,7 × 1,8 мм (без выводов);

- DPAK (TO-252) — корпус (трёх- или пятиконтактные варианты), разработанный компанией Motorola для полупроводниковых устройств с большим выделением тепла;

- D2PAK (TO-263) — корпус (трёх-, пяти-, шести-, семи- или восьмивыводные варианты), аналогичный DPAK, но больший по размеру (как правило габариты корпуса соответствуют габаритам TO220);

- D3PAK (TO-268) — корпус, аналогичный D2PAK, но ещё больший по размеру;

- транзисторы с тремя короткими выводами (SOT):

- с четырьмя выводами и более:

- выводы в две линии по бокам:

- ИС с выводами малой длины (англ. small-outline integrated circuit, сокращённо SOIC), расстояние между выводами 1,27 мм;

- TSOP (англ. thin small-outline package) — тонкий SOIC (тоньше SOIC по высоте), расстояние между выводами 0,5 мм;

- SSOP — усаженный SOIC, расстояние между выводами 0,65 мм;

- TSSOP — тонкий усаженный SOIC, расстояние между выводами 0,65 мм;

- QSOP — SOIC четвертного размера, расстояние между выводами 0,635 мм;

- VSOP — QSOP ещё меньшего размера, расстояние между выводами 0,4; 0,5 или 0,65 мм;

- выводы в четыре линии по бокам:

- PLCC, CLCC — ИС в пластиковом или керамическом корпусе с выводами, загнутыми под корпус с виде буквы J на расстоянии 1,27 мм);

- QFP (англ. quad flat package — квадратный плоский корпус) — квадратные плоские корпусы ИС разных размеров;

- LQFP — низкопрофильный QFP (1,4 мм в высоту, разные размеры);

- PQFP — пластиковый QFP, 44 или более вывода;

- CQFP — керамический QFP, сходный с PQFP;

- TQFP — тоньше QFP;

- PQFN — силовой QFP, нет выводов, площадка для радиатора;

- массив выводов:

- BGA (англ. ball grid array) — массив шариков с квадратным или прямоугольным расположением выводов, обычно на расстоянии 1,27 мм;

- LFBGA — низкопрофильный FBGA, квадратный или прямоугольный, шарики припоя на расстоянии 0,8 мм;

- CGA — корпус с входными и выходными выводами из тугоплавкого припоя;

- CCGA — керамический CGA;

- μBGA (микро-BGA) — массив шариков с расстоянием между шариками менее 1 мм;

- FCBGA (англ. flip-chip ball grid array) — массив шариков на подложке, к которой припаян сам кристалл с теплораспределителем, в отличие от PBGA (массив шариков, микросхема в пластиковом корпусе) с кристаллом внутри пластмассового корпуса микросхемы;

- LLP — безвыводный корпус.

- выводы в две линии по бокам: