Как паять латунь: как выбрать флюс, припой и подходящий инструмент

Содержание:

Газовая сварка никеля и никельсодержащих сплавов

Газовую сварку никеля используют, в большинстве случаев, для сварки никелевых

листов или полос, толщиной до 3-4 мм. Сварку ведут без подготовки кромок. Часто

газовой сваркой соединяют малогабаритные детали, т.е. в таких случаях, когда

другие способы сварки плавлением не позволяют обеспечить качественное формирование

сварного шва. После сварки шов зачищают от шлака.

Подготовка металла под сварку

Подготовка никелевых листов и полос для газовой сварки заключается в зачистке

кромок и выполнении прихваток на расстоянии 200мм друг от друга. Листы, с толщиной,

не превышающей 1,5мм, отбортовывают, и сваривают без применения присадочного

металла.

Тонкие никелевые листы при

сварке подвергаются значительным деформациям. Поэтому, необходимо предварительно

раздвигать свариваемые листы под небольшим углом. Рекомендуемый зазор между

кромками под сварку выбирают из расчёта 1,5-2% от длины сварного соединения.

Фиксирующие приспособления не используют, т.к. они существенно увеличивают риск

образования

горячих трещин при сварке металла.

Газы для сварки, сварочное пламя и мощность горелки

Газовую сварку никеля ведут нормальным сварочным пламенем, при соотношении

кислорода к ацетилену, примерно, 1,1-1,15. Применение других газов

для газовой сварки никеля не рекомендуется, и.к. они не обеспечивают требуемого

качества шва из-за выделения большого количества воды.

Ацетилен перед сваркой необходимо сушить и освобождать от сероводорода. Поэтому

воду в ацетиленовом

генераторе следует менять чаще. Для этой цели, также, хорошо подойдёт фильтр-осушитель,

наполненный хлоридом кальция CaCl. Осушитель следует располагать за водяным

предохранительным затвором, чтобы осушенный газ проходя через затвор, вновь

не насыщался водой.

Мощность газосварочной горелки можно определить по формуле:

W=(140…200)s, л/ч, где s — толщина металла, мм

Выбор присадочного металла

Присадочный металл по химическому составу должен быть приближен к свариваемому

металлу. Часто в качестве присадочного металла используют нарезки из основного

металла. Хорошие результаты показывает присадочная проволока, легированная такими

металлами, как кремний, марганец, железо, или титан.

Для того, чтобы снизить риск возникновения трещин, рекомендуется выбирать присадочный

материал, содержащий, приблизительно, 20% марганца, 0,06% магния и 0,2% кремния.

Можно использовать присадочную проволоку из нихрома. Диаметр проволоки выбирают

не менее чем половина свариваемой толщины, но не более 5мм.

Выбор флюса для газовой сварки никеля

При газовой сварке никеля выбирают активные флюсы, способные растворять оксиды,

образующиеся в процессе сварки металла,

в частности, оксид никеля NiO. В составе флюса не допускается наличие вредных

элементов и флюс должен плавиться при более низкой температуре, чем основной

металл, чтобы повышать жидкотекучесть сварочной ванны. Для газовой сварки никеля

чаще всего выбирают многокомпонентные флюсы. Возможно применение флюсов, использующихся

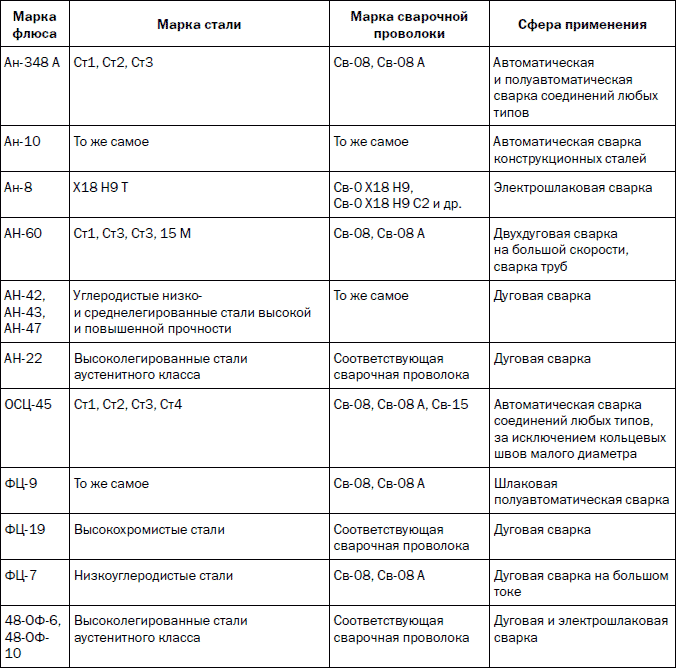

при газовой сварке меди. Наиболее часто встречающиеся марки флюсов представлены

в таблице ниже:

| Компонент | № флюса | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | |

| Бура | 100 | 50 | 15 | 30 | 6 | 10,5 |

| Борная кислота | — | 50 | 50 | 50 | 28 | 52,5 |

| Хлорид марганца | — | — | 10 | — | 11 | 5,3 |

| Хлорид магния | — | — | 5 | — | 11 | 5,3 |

| Ильмени | — | — | 15 | — | — | — |

| Алюминий (порошок) | — | — | 5 | — | — | 5,3 |

| Хлорид натрия | — | — | — | 10 | — | — |

| Карбонат бария | — | — | — | 10 | — | — |

| Пероксид бария | — | — | — | — | — | 5,3 |

| Хлорид лития | — | — | — | — | 11 | 5,3 |

| Хлорид кобальта | — | — | — | — | 11 | 10,5 |

| Феррованадий | — | — | — | — | 11 | — |

| Концентрат титана | — | — | — | — | 11 | — |

Флюсы №5 и 6 в таблице, не нашли широкого распространения, т.к. они достаточно

сложны по составу, но при этом, преимуществ перед другими флюсами они не дают.

Флюс №4 рекомендуется для сварки никелевого сплава нихрома. Все флюсы замешиваются

на воде или на спирте. При этом спирт предпочтительнее, т.к. снижена вероятность

попадания воды в сварочную ванну.

Техника газовой сварки никелевых изделий

Сварку

осуществляют правым

способом газовой сварки, т.к. при таком способе металл сварного шва и зоны

термического влияния охлаждается медленнее. Положение сварочной горелки должно

быть под углом 45° к свариваемым поверхностям и под углом 90° к присадочному

прутку. В большинстве случаев сварка выполняется за один проход. При этом присадочный

пруток окунается попеременно, в ёмкость с флюсом и в сварочную ванну.

Чтобы избежать коробления, в случае большой длины сварного соединения, сварку

выполняют обратно-ступенчатым способом, отступая при этом от края соединения,

приблизительно, на 300мм. После заварки длинного участка соединения, возвращаются

к не заваренному краю и сваривают его, также обратно-ступенчатым способом. Рекомендуемые

схемы сварки длинных швов никеля показаны на рисунке.

Общие требования

Количество композиций металлов, не включающих свинец, постоянно увеличивается. Благодаря многолетнему применению на практике, известность получили несколько основных составов. Для многих из них характерно явление эвтектики.

Количество композиций металлов, не включающих свинец, постоянно увеличивается. Благодаря многолетнему применению на практике, известность получили несколько основных составов. Для многих из них характерно явление эвтектики.

Оно заключается в том, что температура плавления сплава с тщательно подобранным соотношением металлических компонентов ниже, чем у любой другой смеси выбранных металлов. Эвтектические качества бессвинцового припоя позволяют снижать температуру нагрева рабочей зоны, экономить количество потребляемой электроэнергии.

Существуют общее требования к припоям без свинца – отсутствие лишних примесей. Посторонние металлы негативно влияют на качества шва:

- если в сплавах в небольших количествах находится никель, то шов может иметь полости;

- примеси алюминия приведут к получению тусклого и зернистого соединения;

- железо значительно увеличивает вероятность образования окалины;

- медь в избыточном количестве склонна увеличивать смачиваемость;

- сурьма может вызвать образование шва, хрупкого при невысоких показателях температуры.

Важно применять припои, сделанные авторитетными производителями. На предприятиях, профессионально занимающихся получением бессвинцовых припойных сплавов, много внимания уделяется контролю чистоты всех компонентов

Качеству такой продукции можно доверять.

Технические характеристики припоя ПОС-63

Припой ПОС 63 описан в ГОСТе и в отраслевом стандарте OCT 4Г 0.033.200. Под припоем ПОС-63 понимают такой сплав, который состоит на 63 % из олова и на 37 % из свинца. Это некая модернизация припоя ПОС-61, подогнанная под международный стандарт J-STD 006В. Большинство также имеют маркировку Sn63Pb37. Это эвтектические сплавы с температурой плавления 183 градуса Цельсия.

Применяется ПОС-63 для пайки и лужения выводов микросхем и корпусированных радиокомпонентов, печатных плат, проводов и кабелей. В общем, из современных припоев — этот самый распространенный. Технические характеристики припоя ПОС 63 примерное такие же, как у ПОС-61. Но точных значений я пока не нашел.

Достоинства припоя ПОС-63:

- самый распространенный припой ПОС серии;

- сравнительно низкая температура плавления;

- совпадение точек солидуса и ликвидуса;

- низкая стоимость;

- поставляется в виде проволоки с заполнением флюсом.

Недостатки припоя ПОС-63:

- часто подделывают, особенно китайцы;

- содержит свинец, что увеличивает стоимость утилизации электронной техники согласно современных норм безопасности.

Популярные марки

Сегодня на рынке представлены десятки марок припоев, не имеющих в своем составе свинца или компонентов на его основе. Среди лидеров индустрии можно выделить нескольких производителей.

ELSOLD. Европейская компания, успешно работающая более 50 лет. Продукция поставляется потребителям с сопроводительным химическим анализом партии, ориентирована на производство электроники и другой высокоточной техники. Бессвинцовые припои марки сертифицированы для РФ и стран ЕС, используются в космической отрасли, имеют специальную маркировку.

Это основные марки, завоевавшие популярность. Большую часть составов в бюджетных ценовых категориях представляют оловянно-медные сплавы — недорогие и вполне эффективные при правильном применении.

Виды припоев для ремонта кузова

- Существуют разные типы припоев. Для ремонта кузова чаще применяются мягкие (легкоплавкие) припои. Они продаются в виде стержней, длинной 45 см, разной толщины. В целом, они классифицируются как припои с содержанием свинца и без содержания свинца (lead free). Первый тип припоя применялся много лет из-за его лёгкости использования. Однако он был запрещён в некоторых странах для применения в массовом производстве, по причине вреда здоровью и окружающей среде. Однако, свинцовый припой, по-прежнему используется частными лицами и его можно встретить в продаже. Многие мастера предпочитают использовать именно свинцовый припой.

- На припое указывается соотношение его компонентов (олова, свинца). Традиционный припой для кузова состоит из 30% олова и 70% свинца. Может содержаться дополнительный компонент, к примеру, 74% свинца, 25% олова и 1% сурьмы. Свинец опасен для здоровья. Чтобы его применять, требуются средства защиты, и нужно учитывать меры безопасности. Однако его легче использовать. Он дольше остаётся мягким после нагрева (в диапазоне от 180 до 260 градусов по Цельсию). Это облегчает его нанесение и разравнивание. Этот припой легко наносится на вертикальные и горизонтальные поверхности. После затвердевания свинцового припоя, его не рекомендуется обрабатывать шлифовальной машинкой, так как образуется очень токсичная пыль. Так, его обычно обрабатывают специальным кузовным напильником, а на завершающей стадии бруском с крупнозернистой шлифовальной бумагой вручную. Если всё же применяете шлифовальную машинку, то нужно использовать только крупный абразив, чтобы не было взвеси из мелкой пыли. Остатки свинца после шлифования нужно сразу утилизировать.

Припой с содержанием свинца (Pb 74%), олова (Sn 25%) и сурьмы (1%).

- Припой может иметь разное соотношение свинца и олова (70/30, 60/40 или 50/50). Припой с более низким содержанием свинца также используется при ремонте кузова, но имеет низкий диапазон пластичности (от 183ºC до 188ºC), поэтому его сложнее использовать. Припои с таким соотношением обычно применяют на горизонтальных поверхностях, так как они быстро становятся жидкими и могут стекать. Прилипание у всех свинцовых припоев примерно одинаковое и зависит от правильности подготовки поверхности.

- Как альтернатива припою со свинцом был разработан более безопасный припой без содержания свинца. Во всех припоях без содержания свинца, олово является главным компонентом. Другим компонентом может быть серебро, медь, индий или висмут. Большинство припоев без свинца имеют либо более высокую, либо более низкую точку плавления, чем у свинцового припоя. Для ремонта кузова наиболее распространён припой без свинца, состоящий из олова и серебра (94% олова и 6% серебра или 96% олова и 4% серебра). Он имеет более высокую стоимость. Припой без свинца примерно равен по характеристикам традиционному припою со свинцом с соотношением 50/50 (свинец/олово). Такой припой имеет более высокую точку плавления (221°C). После нагрева, он остаётся в мягком состоянии менее продолжительное время, чем свинцовый припой, что усложняет его выравнивание. При застывании получается более твёрдым и хрупким. Его сложнее обрабатывать напильником. Преимущество в том, что его можно обрабатывать шлифовальной машинкой, так как он не образует токсичной пыли. Хотя, не нужно забывать про респиратор. Дополнительным преимуществом припоя без свинца является более высокая прочность на разрыв.

- Припой, применяемый в электронике, обычно состоит из 60% олова и 40% свинца. Он может содержать флюс в центре. Флюс с канифолью, часто используемый с таким припоем, не способствует адгезии к стали, а флюс с кислотой может действовать хорошо. Такой припой лучше применять только для пайки маленьких отверстий, так как его диапазон пластичности очень маленький.

- Для работы с кузовами из алюминия используется другой тип припоя (с содержанием олова и цинка).

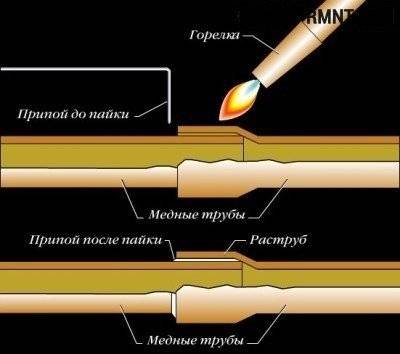

Способы

Многих интересует возможность применения аргона, холодной сварки, а также низкотемпературной и газопламенной технологий. Пайка отдельных конструктивных элементов и изделий осуществляется при помощи обычных паяльников, горелок, а также хорошо известных многим паяльных ламп. На данный момент можно выделить 3 основных варианта создания подобных соединений, а именно:

- с применением канифоли в качестве флюса;

- при помощи припоев с разной основой;

- электрохимический процесс.

Первый способ актуален преимущественно для соединения поверхностей небольших площадей. Чаще всего таковыми являются провода и кабели, спаиваемые участки которых на этапе подготовки требуется максимально качественно обработать и залудить, создав соответствующий слой канифоли. Допускается применение раствора упомянутого типа флюса в диэтиловом эфире. Данный метод предусматривает добавление средства без отрыва жала паяльника.

Пайка с применением припоев достаточно широко используется в современной электротехнике, а также в процессе ремонта автомобилей и изделий из алюминия. На первоначальном этапе необходимо покрыть соединяемые места деталей сплавом. Речь идет об обязательном лужении данных частей непосредственно перед их спаиванием.

Электрохимический метод – это процедура, выполнение которой требует наличия специальной установки, предназначенной для создания гальванического покрытия. Данное оборудование позволяет выполнять омеднение поверхностей соединяемых элементов. Если такая установка отсутствует, то, в принципе, создать необходимый слой можно самостоятельно. В домашних условиях на предварительно зачищенную наждачной бумагой область наносится медный купорос. Следующий шаг – это подключение к обрабатываемой детали или изделию минусового полюса источника питания.

В качестве независимого источника энергии вполне можно использовать батарейку, АКБ и даже выпрямители. К плюсовому выводу при этом подключают электрод в виде зачищенного медного провода, сечение которого составляет около 1 мм. Его следует расположить на изолированной поверхности (подставке). В результате электролиза на обрабатываемые детали оседает медный слой.