Р-105д

Содержание:

- Конструктивные особенности

- Конструкция

- Сведения о производителе токарно-винторезного станка ДИП-500 (1Д65)

- Возможности модернизации

- Технические характеристики

- Назначение

- Токарный станок Р105: технические характеристики, паспорт

- Применение модели Р105

- УСТРОЙСТВО И ТЕХНИЧЕСКОЕ ОПИСАНИЕ СОВРЕМЕННЫХ ТОКАРНО-ВИНТОРЕЗНЫХ СТАНКОВ

- Правила эксплуатации

Конструктивные особенности

Конструктивно токарный станок 16В20 практически повторяет широкоизвестный 16К20, что неудивительно, поскольку оба они ведут свое происхождение от одного «предка». Многие детали и узлы у этих станков взаимозаменяемы, хотя их эксплуатационные качества у московского станка по многим отзывам заметно выше.

Среди пользователей токарных станков этого класса распространено мнение о низком ресурсе узлов и механизмов 16В20, что связывают с пониженной прочностью применяемых сталей и слабой закалкой (или даже ее отсутствием). Кроме этого, многие токари отмечают нежесткость его конструкции, небольшой размер окошек на станине, что затрудняет удаление стружки, а также крепление верхних салазок на двух болтах. А в качестве основного достоинства всегда отмечается увеличенный по сравнению 16К20 диаметр обработки.

Спецификация основных узлов

В разделе «Состав изделия» документации токарного станка 16В20 приводится следующий перечень его основных компонентов:

- Электрошкаф.

- Бабка передняя.

- Бабка задняя.

- Ограждение патрона.

- Коробка передач.

- Коробка подач.

- Каретка и суппорт.

- Фартук.

- Ограждение суппорта.

За отдельную плату станок может быть дополнительно укомплектован механизированным суппортом и двумя видами люнетов: подвижным и неподвижным.

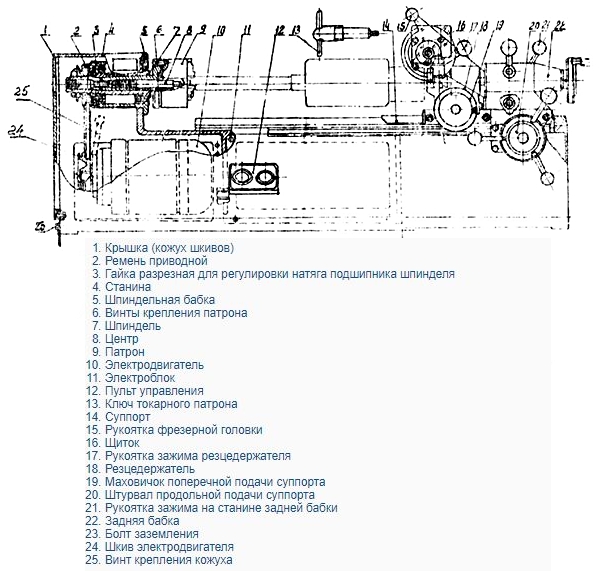

Расположение органов управления

Состав и местонахождение органов управления 16В20 традиционно для такого токарного оборудования. Выключатели электропитания с индикаторными лампами расположены на верху передней бабки, а ручки выбора направления и скорости вращения шпинделя — в ряд на ее лицевой стороне. Непосредственно под ними находятся органы управления коробки подач.

На фартуке станка смонтированы маховичок ручного хода каретки, двусторонняя ручка передвижения салазок, кнопочный блок общего включения и кнопка быстрого хода. На каретке и суппорте находятся ручка перемещения резцовых салазок, а также и рычаг поворота и зажима резцедержателя.

Кинематическая схема

Кинематическая схема токарного станка 16В20 реализует как основные движения, так и вспомогательные ходы, а также перемещения, относящиеся к подготовительно-заключительным операциям. Часть этих движений выполняется механически, а часть — вручную.

Главная кинематическая цепь начинается с приводного шкива и включает в себе механизмы коробки передач. Кинематическая цепь подач принимает движение от выходного вала коробки передач и посредством набора сменных шестерен передает его фартуку и далее каретке и суппорту. Таким способом достигается надежная кинематическая синхронизация между заданным вращением шпинделя и подачей резца.

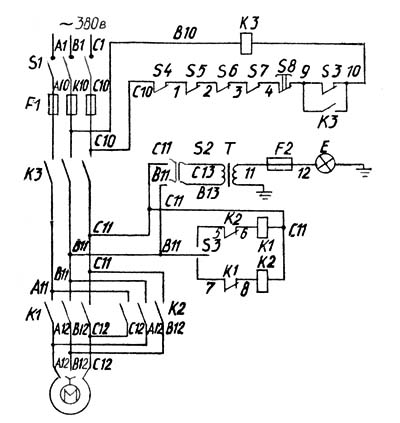

Электрическая схема

Токарно-винторезный станок 16В20 славится простотой и надежностью своего электрооборудования, которое состоит из электрошкафа и следующих электрических цепей:

- силового питания;

- сигнальных устройств;

- освещения рабочей зоны;

- управляющих коммутационных устройств.

Все цепи запитаны от цехового источника переменного тока. Двигатели работают от трехфазного напряжения 380 В, цепи коммутации — от однофазного напряжения 110 В, а осветительные приборы — от напряжения 24 В.

Электрооборудование защищено от короткого замыкания плавкими вставками и выключателями-автоматами, а защита от нагрева при перегрузках реализована на тепловых реле. Также на станке используются пускатели нулевой защиты, которые отключают электропитание при падении напряжения ниже 85% от номинала. Неотъемлемым элементом электрической схемы является заземление, которое в обязательном порядке подключается при монтаже оборудования.

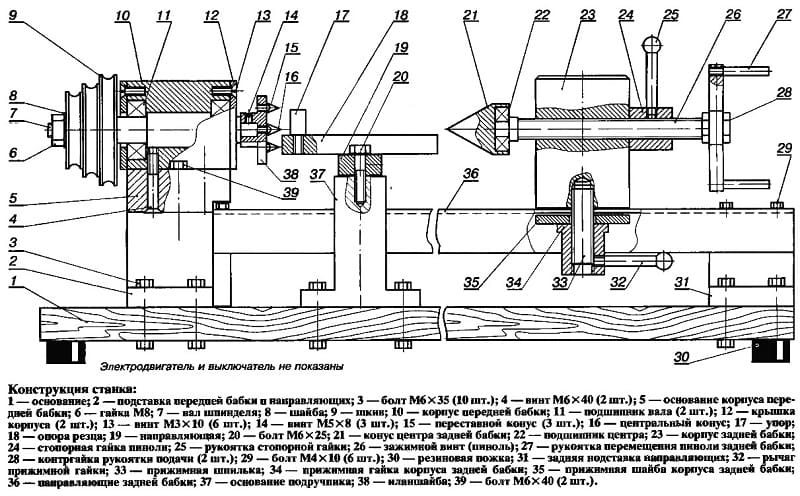

Конструкция

Основание станка — монолитная конструкция. На ней смонтированы задняя, передняя бабка. По направляющим двигается суппорт с резцедержателем стандартной конфигурации. Отдельно установлено приспособление с фрезерной головкой, которое позволяет выполнять соответствующие операции. Небольшая высота станка предполагает его установку на столе, верстаке, специально изготовленном основании. Для удобства эксплуатации предлагаются модификации оборудования для питания током 220 В и 380 В. Конструкция проста, вал для резьбовой и автоматической подачи не предусмотрен. Передвижение в поперечном и продольном направлении производится вручную.

В базовой комплектации Р 105 оснащается трехкулачковым патроном, который фиксируется на конусе Морзе 4. Передача вращательного движения осуществляется с помощью клиноременного механизма. Скорости две, по количеству шкивов на вале и центральном шпинделе. Продольное движение обеспечивает рейка-шестерня, поперечное винтовой механизм. К недостаткам модели относят маломощный двигатель, который не дает возможности обрабатывать крупные детали, и конструкция резцедержателя, которую некоторые умельцы заменяют на более удобную и производительную.

Сведения о производителе токарно-винторезного станка ДИП-500 (1Д65)

В 1930 году на Московском станкостроительном было принято решение о разработке нового станка токарного, стандартного, сокращенно ТС. Несколько позже его переименовали в ДИП-200

–Догоним И Перегоним , по главному лозунгу первой пятилетки, где 200 — высота центров над станиной. В качестве прототипа был избран токарно-винторезный станокнемецкой фирмы VDF . В апреле 1932 года началась подготовка выпуска первой партии станков ДИП-200.

25 апреля 1932 года был собран и опробован первый советский универсальный токарно-винторезный станок с коробкой скоростей — ДИП-200. К концу 1932 года было выпущено 25 ДИПов.

В 1934 году осваивается выпуск станков ДИП-300 (1д63), ДИП-400 (1д64), ДИП-500 (1д65).

В 1944 году производство станка ДИП-500 было передано на Рязанский станкостроительный завод РСЗ, основанный в 1944 году.

В 1953

году ввод токарного станка165 в серийное производство. Главная задача конструкторов состояла в том, чтобы по возможности добиться высокого уровня унификации со станком модели 164. Приходилось напряженно работать, чтобы до введения 165-го в серийное производство в 1953 году уровень унификации со станком 164-й модели стал бы действительно высоким. Только 215 наименований деталей этого станка были оригинальными, а 592 наименования унифицированы

На практике это обозначало, что оба станка имели единую технологию изготовления, то есть общие узлы, а значит, легче конструируемые, управляемые и, что немаловажно, более дешевые в изготовлении. 165-е шли на экспорт

История токарно-винторезного станка ДИП-400

В 1930 году на Московском станкостроительном было принято решение о разработке нового станка токарного, стандартного, сокращенно ТС. Несколько позже его переименовали в ДИП-200 – Догоним И Перегоним , по главному лозунгу первой пятилетки, где 200 — высота центров над станиной. В качестве прототипа был избран токарно-винторезный станокнемецкой фирмы VDF. В апреле 1932 года началась подготовка выпуска первой партии станков ДИП-200.25 апреля 1932 года был собран и опробован первый советский универсальный токарно-винторезный станок с коробкой скоростей — ДИП-200. К концу 1932 года было выпущено 25 ДИПов.

В 1934

году на Московском станкостроительном осваивается выпуск тяжелых универсальных токарно-винторезных станков станков ДИП-300 (1д63), ДИП-400 (1д64), ДИП-500 (1д65).

В 1940

году освоено производство токарных станков ДИП-40 (1д64), ДИП-50 (1д65).

В 1944

году производство этих станков было передано наРязанский станкостроительный завод РСЗ, основанный в 1944 году. Для освоения производства станков на РСЗ первым был выбран токарно-винторезный станок ДИП-400 с высотой центров 400 м, который был коренным образом переработан и получил наименование — модель 164.

В токарно-винторезном станке модели 164 было предусмотрено преселективное управление скоростями. Для изменения величины подач станка имелось две рукоятки. Управление перемещениями суппорта и каретки осуществлялось от одной рукоятки, в которую вмонтирована кнопка для включения ускоренных перемещений суппорта и каретки. Верхняя часть суппорта имела механические перемещения. В пиноли задней бабки вмонтирован вращающийся центр. Станок был оснащен копировальным устройством, в фартуке станка установлены электромагнитные муфты. Применение легированных сталей для шестерен с соответствующей термообработкой и шлифовкой по профилю зуба обеспечивали надежность и долговечность станка. Техническая характеристика станка модели 164 была выше уровня лучших образцов токарно-винторезных станков того времени.

Первый станок был предъявлен Государственной комиссии уже 21 декабря 1949

года. Станок164 установлен на постамент возле главного корпуса завода. Станок 164 впоследствии постоянно унифицировался, дорабатывался, совершенствовался, появлялись новые модели:

В 1953

году запущен в производство станок следующего поколения серии — 1а64.

С 1972

года начало серийного выпуска токарных станков:1л64, 1м64. В 1978

году начало серийного выпуска станка 16К40.

В 1992

году начало серийного выпуска последней модели серии —16р40.

Возможности модернизации

Первое что ищут владельцы станка Р105 — возможность модифицировать резцедержатель. Сегодня не только предлагаются готовые чертежи узла, но и можно приобрести изделие в сборе, в том числе промышленного производства. Модифицированный резцедержатель характеризуется не только улучшенной фиксацией режущего инструмента, но и возможностью установки двух резцов вместо одного.

Вторая модификация касается доработки направляющих. Минимальное вмешательство подразумевает шлифовку, что позволяет добиться большей точности токарных обработок. Кардинальные методы воздействия — полная замена на рельсовый комплект, позволяющий, в том числе, превратить Р105 в модель с числовым программным управлением.

Третья модификация касается переделки электросистемы. Станки поставляются в двух модификациях: для питания от одной фазы 220В или трех 380В. Поскольку последняя версия оборудования более распространена на рынке — пользователи самостоятельно модифицируют систему подвода тока и пуска двигателя.

Еще одна модификация заключается в замене мотора главного привода. Сделать это без изменения базовой конструкции невозможно: электродвигатель устанавливают на отдельной платформе вне корпуса станка. Не нравится некоторым пользователям и тип крепления шпинделя. Консольную схему переделывают, добавляя сверху отдельный блок вращения, увеличивая тем самым максимальные диаметры обрабатываемых заготовок.

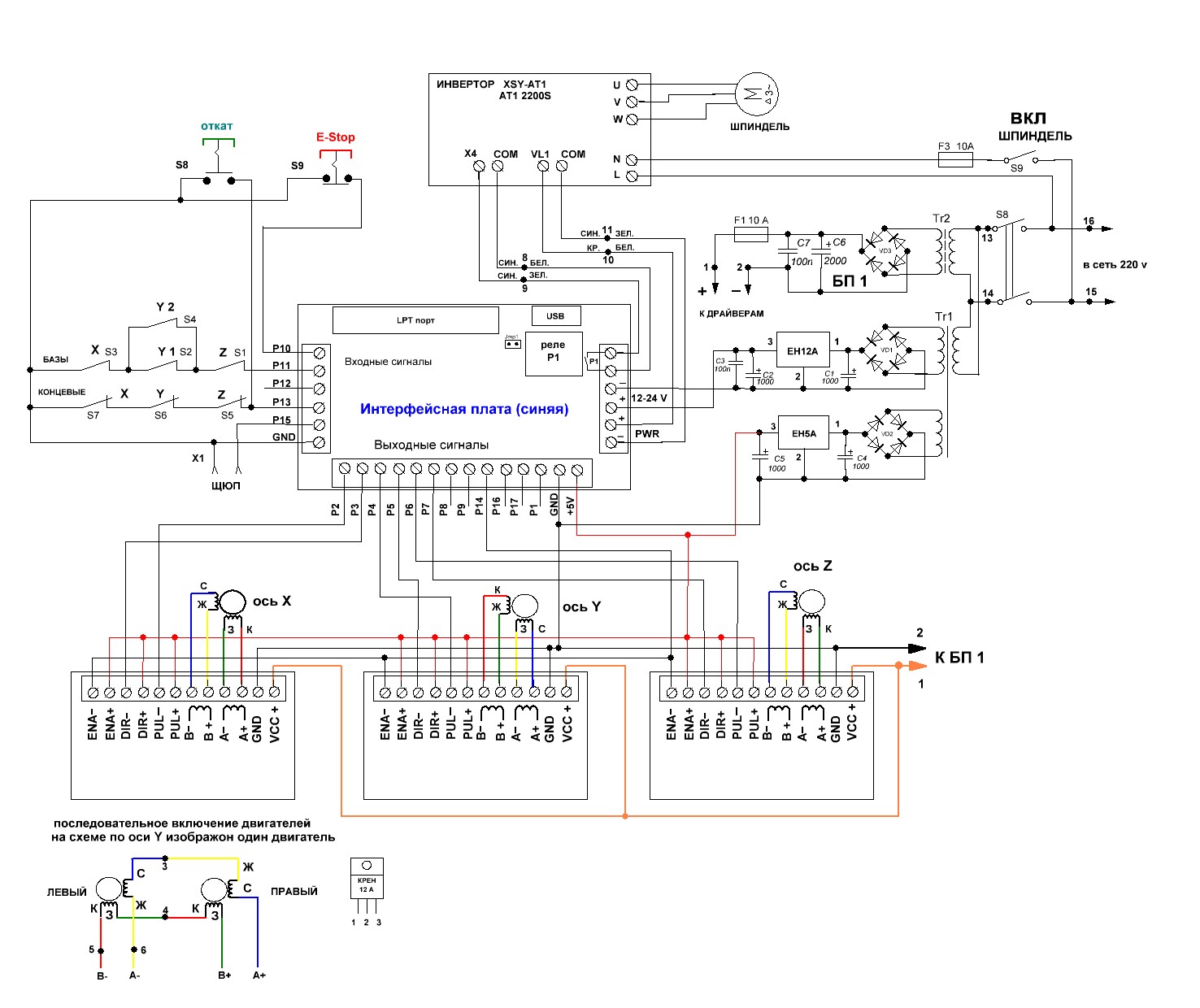

Последний вариант модификации самый кардинальный. Он включает несколько двигателей привода подачи, превращая модель Р105 в миниатюрный станок с ЧПУ. Устоявшейся схемы такого решения не существует, каждый мастер реализует идею для удовлетворения собственных потребностей в обработке.

Технические характеристики

Заводские габариты станка составляют в длину 1100 мм, ширину — 480 мм, высоту — 400 мм. Модель Р105 обеспечивает максимальные характеристики обрабатываемой заготовки по длине — 550 мм, по диаметру — до 140 мм. При этом зона продольного точения ограничена величиной 500 мм. Привод токарного шпинделя – трехфазный асинхронный двигатель мощностью 400 Вт. Паспортная скорость вращения 1400 или 2000 об/мин. Мощность мотора фрезерной головки 80 Вт, значение вертикального перемещения 40 мм. Суммарная масса станка 110 кг. Описание других технических характеристик Р105 можно найти в документации и справочной литературе.

Назначение

Цели эксплуатации станка Р105 — обработка деталей малого размера, из металла и сплавов низкой и обычной твердости. Его сфера применения — домашние и небольшие мастерские, а также мобильные пункты оказания услуги оперативных ремонтных работ.

Описание особенностей, характеристик данного агрегата позволяет понять, что он легко разместится в задней части Газели-фургона. При этом потребляемая мощность позволяет запитать станок даже от аккумулятора автомобиля.

Изначально модель разрабатывалась, в том числе, для мелких работ с высокими требованиями к точности. С ее помощью можно резать пазы, протачивать коллекторы. Кроме этого, Р105 позволяет выполнять следующие типы операций:

- точение как цилиндрических, так и поверхностей сложной формы;

- фрезерование с некоторыми ограничениями (пальчиковая фреза располагается в горизонтальном положении).

Так как станок имеет малые размеры, для комфортной работы на нем понадобится стол. Конструкция последнего должна обеспечивать достаточную жесткость для гашения вибрации от устройства и увеличения точности обработки заготовок.

Стоит отдельно отметить недостатки устройства, ограничивающие количество вариантов его применения. Станок Р105 не способен нарезать резьбу. Не предлагается механизированная подача суппорта. Пользователи отдельно отмечают недостатки штатного резцедержателя суппорта, из-за чего разработаны некоторые варианты его модификации. Самодельный узел — гораздо лучше выполняет свои функции.

Токарный станок Р105: технические характеристики, паспорт

Предназначение токарного станка Р105 – работа с вращающимися деталями небольших размеров. Тип данного устройства – настольный. Размер деталей, которые можно обтачивать на станке, относительно невелик. Сфера применения станка – домашние, или небольшие ремонтные мастерские. Устройство также отлично подойдет для мобильных мастерских с ограниченным производственным пространством.

Конструкция

Учитывая специфику применения станка Р105, можно сказать, что у него довольно простое устройство. Передняя и задняя бабка установлены на станине, как и электромотор механизма. Горизонтально расположенная фреза может выполнять фрезеровочные работы, что значительно расширяет область применения станка.

Целостная станина данного устройства является скорее преимуществом, поскольку гарантирует высокую устойчивость. Передача крутящего момента осуществляется посредством ременной передачи с мощность 0,4 кВт. Электрооборудование станка рассчитано на работу от сети с напряжением 220 или 380 В. Конкретный тип сети зависит от модификации устройства.

К недостаткам станка относят необходимость ручной подачи суппорт и невозможность создания резьбы. Кроме того, для эффективной работы с устройство необходимо обзавестись столом. Количество скоростей, предусмотренных устройством – 2. Диапазон оборотов – 1400 и 2000 (в минуту). Механизм смены скорости основывается на передвижении ремня по валу шкива.

Еще одним недостатком данного устройства называют конструкцию его резцедержателя. Проблема довольно серьезная, и часто приводить к установке на узле самодельного резцедержателя, который справляется с фиксацией резца лучше, чем заводской аналог.

Описание технических показателей

Из-за своих технических и функциональных характеристик, данный станок никогда не производился массово. Изначальной его задачей было протачивать коллекторы и создавать различные пазы. С другой стороны, устройство обладает относительно небольшими габаритами, что немного компенсирует его ограниченную функциональность. Габариты станка:

- длина – 1100 мм;

- ширина – 480мм;

- высота – 400 мм;

- масса – 110 кг.

К базовой комплектации устройства придавался специальный ключ и несколько фрез прорезного типа. Несмотря на простоту конструкции станка, у него имеется предохранитель, который обеспечивает длительную эксплуатацию электрооборудования станка. После подачи электричества, мотор изделия не запустится самостоятельно, поскольку у станка есть два пускателя магнитного типа, которые делают невозможным такой поворот событий.

Другие ключевые характеристики станка:

- Центры устройства имеют высоту 70 мм.

- Предел продольного движения суппорта – 500 мм.

- Предельная длина обрабатываемой заготовки – 550 мм.

- Мощность электромотора – 0,08 Вт.

- Предельная длина движения фрезера – 50 мм.

- Максимальное вертикальное передвижение – 4 мм.

- Предельное количество оборотов – 2760 (в минуту).

- Максимальная скорость продольной подачи фрезы – 30 мм за оборот.

- Цена одного сечения гайки – 0,05.

- Мощность привода шпинделя – 400 вт, а число его оборотов – 1400 (в минуту).

- Предельный поперечный ход резцедержателя – 7 см.

Отдельно стоит рассказать о столе для данного агрегата. Его поверхность должна быть максимально ровной, без изъянов. Для безопасного подключения устройства к сети необходима установка заземляющего контура. Для выполнения плановых и внеплановых ремонтных работ, станок надо полностью отсоединить от электросети. Ремонт следует осуществлять только по инструкции, предоставленной в паспорте устройства.

Видео: токарный станок Р105.

Применение модели Р105

Специализация Р105 значительно ограничила его возможности при решении чисто токарных задач. В фабричной комплектации станок может быть использован при точении металлов, дерева, пластмасс. Невысокая мощность привода главного движения станка не позволяет снимать большое количество металла за один проход. Также невозможно точение конусов, нарезание резьбы, обработка крупных заготовок. Токарный шпиндель не имеет сквозного отверстия, что делает не возможным зажим прутков через патрон. Фрезерная головка позволяет выполнять пазы на поверхности цилиндрических изделий из мягких материалов. Использовать ее для обработки стали не получится. Это же справедливо и для полноценной фрезеровки. Значительное количество недостатков частично нивелируется высокой прочностью и долговечностью станка.

От Р105 не следует ожидать выдающихся результатов. Особенности конструкции не позволят создавать сложные детали. Прерогатива токарного станка — изделия небольшого диаметра длиной до полуметра.

Часть недостатков может исправить доработка конструкции. Если не требуется обязательной фрезеровки пазов, фрезерную голову лучше демонтировать. Слабый двигатель все равно не позволит выполнять сколь-нибудь серьезные операции. Рекомендуется установить более мощный электродвигатель главного движения. Применение преобразователя частоты с однофазным питанием увеличит диапазон регулирования частоты вращения, а также позволит подключать станок к бытовой электросети. По механической части следует заменить резцедержку и настроить заднюю бабку. Дополнительно рекомендуется модернизировать токарный шпиндель и механизм поперечной подачи.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

УСТРОЙСТВО И ТЕХНИЧЕСКОЕ ОПИСАНИЕ СОВРЕМЕННЫХ ТОКАРНО-ВИНТОРЕЗНЫХ СТАНКОВ

Токарный станок состоит из станины , передней шпиндельной бабки — коробки скоростей , гитары , коробки подач , суппорта с резцедержкой и задней бабки .

Станина токарного станка — выполнена из высококачественного чугуна или из материала Механит — что позволяет снижать вибрацию и резонанс станины и уменьшать дробление в различных режимах резания . Ширина станины — показатель жесткости базового элемента станка — чем более широкая станина тем лучше . Направляющие скольжения станины — закаленные и шлифованные , для высокоточных станков — направляющие дополнительно подвергают шабрению . В станине предусмотрена выемка для установки насоса СОЖ .

Шпиндельная бабка предназначена для вращения обрабатываемой заготовки вместе со шпинделем , а также для переключения токарем скоростей вращения шпинделя ( по специальному заказу станок может оснащаться бесступенчатым переключением скоростей передней бабки — благодаря применению на главном приводе частотного регулирования ). Шпиндель бывает двухопорный или трехопорный . Для вращения шпинделя применяются подшипники высокого класса с возможностью регулировки люфта . К шпинделю на коническую посадку крепится токарный патрон для зажима заготовки . Зажим патрона производится токарем специальным ключем вручную ( по специальному заказу — станок может быть оснащен пневмозажимом или гидравлическим зажимом кулачков) . Смазка передней бабки — централизованная . Положение передней бабки относительно станины настраивается специальными винтами — с помощью них добиваются минимальной конусности . Вращение шпинделя и торможение обеспечивается механизмом управления фрикционной муфтой ( фрикционом ) главного привода . В специальных модификациях токарных станков используются фрикционы с гидравлическим приводом . В задней части передней бабки обычно крепится электрошкаф системы управления станком.

От шпиндельной бабки на коробку подач вращение передается через сменные гитарные шестерни , позволяющие настраивать на станке специальные подачи суппорта и нарезание резьб. Наладку сменных шестерен производит токарь . Из коробки подач выходит ходовой вал и резьбовой винт , своим вращением передающие движение на фартук суппорта .

Суппорт предназначен для обеспечения продольного и поперечного перемещения резца с рабочей скоростью ( скорость подачи ) или с ускоренной скоростью , для установочных перемещений суппорта ( ускоренный ход ) . Суппорт состоит из фартука , нижних салазок — каретки , поперечных салазок , поворотная часть и резцедержатель . Резцедержка фиксируется в 4-х положениях . Маточная гайка на фартуке включается специальной рукояткой . Для высокоточных станков направляющие скольжения суппорта покрывают специальным антифрикционным материалом- для устранения эффекта прилипания на малых скоростях подачи . Также для увеличения точности и снижения люфта на поперечный ход вместо передачи ВИНТ-ГАЙКА используют ШВП . Для выбора направления подачи применяются механические сцепные кулачковые муфты или электрические многодисковые муфты ( электромуфты ) . Суппорт перемещается вдоль станины благодаря механизму — рейка и реечный палец . Для разделения рабочего и ускоренного хода в фартуке применяют муфту обгона .

Резцовые салазки -поворотные — угол поворота +/-90 градусов . Поворот используется для обработки коротких конусов . Резцовые салазки имеют ручное или механическое перемещение ( механический привод верхних резцовых салазок ) .

Задняя бабка предназначена для поддержания и для обработки деталей в центрах или для сверления деталей ( а также нарезания резьбы , зенкерования , развертывания ) . Задняя бабка передвигается вдоль станка по направляющим станины . Вращением штурвала задней бабки — пиноль выдвигается из корпуса задней бабки или задвигается обратно . Пиноль задней бабки фиксируется неподвижно специальной рукояткой . Диаметр пиноли определяет жесткость станка при обработке в центрах . Специальные регулировочные болты позволяют настраивать положение центра задней бабки в горизонтальной плоскости для поперечного смещения корпуса задней бабки . Коническое отверстие в пиноли — Морзе №6 (усиленный ) или № 5 (обычный ) . Основные параметры задней бабки : наибольшее перемещение пиноли и цена одного деления лимба перемещения пиноли . Благодаря поперечному смещению корпуса задней бабки — возможно на станке обрабатывать конуса .

Правила эксплуатации

Соблюдение правил эксплуатации и выполнение текущего технического обслуживания гарантируют работоспособность и стабильность рабочих характеристик токарно-винторезного станка 1А62 в периоды между плановыми ремонтами. Уход за оборудованием включает в себя как поддержание чистоты и порядка непосредственно на станке и в рабочей зоне станочника, так и контроль за состоянием его узлов и агрегатов. Помимо этого, необходимо выполнять регламентированные проверки и мероприятия, предусмотренные «Руководством по уходу и обслуживанию» этого станка.

После окончания рабочей смены станочник должен отключить его от электросети, убрать со станка инструмент, приспособления и оснастку, очистить его стружки и провести наружный визуальный осмотр механизмов на предмет их исправности. Также необходимо проверить состояние заземления и защитных элементов: ограждений, кожухов и экранов.

Перед началом рабочей смены выполняется визуальный контроль в том же порядке. После чего необходимо проверить уровни масла во всех механизмах станка и только после этого выполнять проверку станка на холостом ходу.

Особого контроля требует система смазки движущихся частей станка. В Руководстве перечислены контрольные и технические мероприятия, которые должны выполняться в начале каждой смены для обеспечения смазкой всех движущихся механизмов станка. В системе смазки токарно-винторезного станка 1А62 применяется один вид промышленной смазки — машинное масло «Л» (по современной классификации — индустриальное масло И-30А).

Проверка масла

Проверка и заливка масла в основные узды и агрегаты станка производится в следующем порядке:

- Коробка скоростей. Уровень масла проверяется по указателю на горловине (норма — верхний уровень). Перед началом работ необходимо прочистить пластинчатый фильтр, повернув специальную рукоятку, расположенную на корпусе коробки. Сроки замены масла регламентированы. После запуска станка оно должно меняться первый раз через десять дней, второй раз — через 20. Далее масло меняется каждые 35-40 дней.

- Коробка подач. Масло заливается до верхнего уровня маслоуказателя. Периодичность замены масла такая же, как и у коробки скоростей.

- Фартук. Для смазки червяной передачи необходимо залить масло через отверстие на фланце до его нижнего края.

- Суппорт. На нижней и верхней частях суппорта находятся девять масленок, смазывающих все движущиеся части суппорта. Масло в них нужно добавлять ежесменно. Кроме этого каждую смену необходимо смазывать направляющие верхней части.

- Задняя бабка. Смазка пиноли, винта и подшипника осуществляется двумя масленками, которые должны наполняться маслом каждую смену.

- Гитара. В корпусе гитары предусмотрен резервуар для масла, которое заливается в него до уровня маслоуказателя. Сроки замены масла такие же, как и у коробки скоростей.

- Ходовой винт. Перед началом рабочей смены его необходимо смазать машинным маслом по всей его длине. Для смазки опор ходового винта, а также опор валика, предусмотрены три масленки, которые должны заполняться маслом каждую смену. Подшипник вертикального валика получает смазку посредством отдельной масленки, в которую масло добавляется один раз в неделю.

После спуска масла из масляных резервуаров, перед заливкой нового их необходимо промыть бензином или чистым керосином. Также должны быть тщательно промыты все войлочные вставки.