Ультразвуковое пайки

Содержание:

- Работа с металлическими деталями

- Оборудование для ультразвуковой сварки металлов

- Регулируемые параметры

- Сварка под флюсом различных типов сталей

- Ультразвуковая сварка полистирола

- Технология

- Возможности ультразвука

- Основные области применения ультразвуковой сварки

- Воздействие ультразвука на материал деталей

- Область применения

- Для чего нужна ультразвуковая сварка?

- Преимущества и недостатки

- Регулируемые параметры

Работа с металлическими деталями

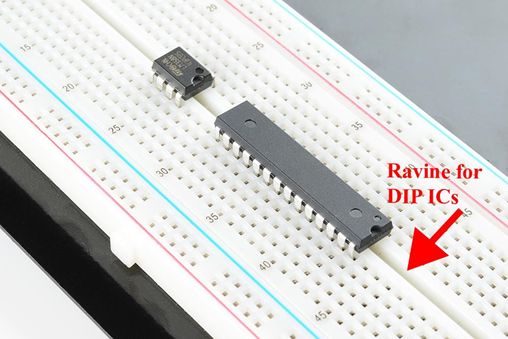

Высокой эффективностью отличается применение ультразвуковой сварки к деталям небольших размеров. Особенно удачно применяют метод в микроэлектронике и приборостроении.

Соединение металлов проходит при существенно более низких температурах, чем при использовании «горячих» сварочных технологий, таких, так электродуговая или газовая сварка. Это открывает широкие возможности для быстрого и надежного соединения компонентов, чувствительных к перегреву.

Кроме того, метод способен сварить пары металлов, с трудом соединяемые другими способами: Cu+Al, Al+ Ni и т.д.

Метод также позволяет сваривать металл, пластик, керамику, композиты, стекло в любых комбинациях. Применим он и к тугоплавким сплавам.

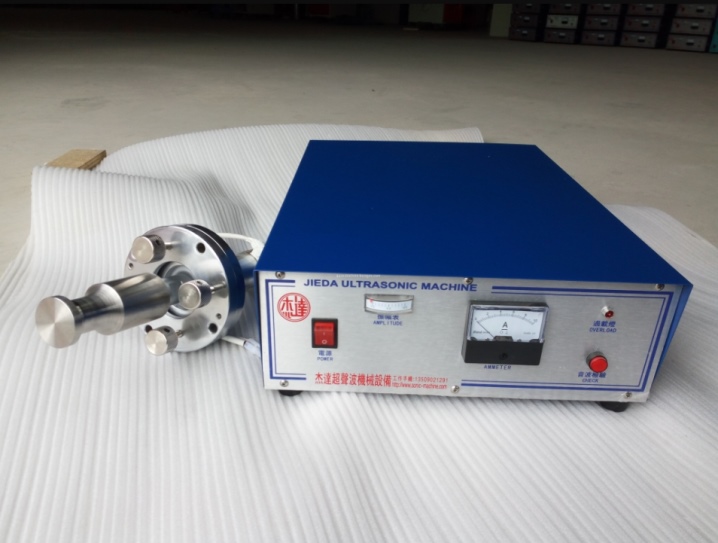

Оборудование для ультразвуковой сварки металлов

Ультразвуковая сварка позволяет соединять однородные и разнородные металлы и сплавы в результате введения

механической колебательной энергии в зону сварки. Ультразвуковая сварка металлов проводится с помощью стержневых колебательных систем,

в состав которых входит резонансный преобразователь и ультразвуковой концентратор со сварочным наконечником. Детали, которые свариваются,

должны быть сжаты силой, величина которой зависит от толщины и вида свариваемых деталей.

Ультразвуковая сварка металлов обладает уникальными особенностями. Это, в первую очередь, возможность получения надежных сварных соединений

с минимальным переходным электрическим сопротивлением. При этом можно обойтись без предварительной обработки поверхностей деталей (без снятия оксидных пленок, лака).

Возможность получение сварок деталей разной толщины, при этом толщины могут отличаются в 100 раз.

Возможность сваривать разнородные металлы: медь — алюминий, алюминий – бронзу, алюминий — никель, алюминий — серебро, алюминий — золото и т.д.

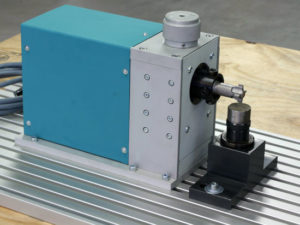

Мировой лидер в производстве оборудования для УЗС металлов, швейцарская фирма «Telsonic Ultrasonics», используя современные возможности промышленной электроники,

разработала и представила на рынок образцы нового оборудования. Все оборудование для УЗС металлов можно условно разделить на группы по принципу получения сварочного шва :

- Сварка медных проводов

Линейная сварка

Линейная сварка представлена новыми моделями – прецизионные установки модели М600 и М750Р с рабочей частотой 35 кГц. Модели М4000 с рабочей частотой 20 кГц стали «мощнее», есть варианты мощностью 4 и 5 кВт.

| M-60035 кГц1000 Вт | M-750 P35 кГц1000 Вт | M-4000 P20 кГц3000, 4000, 5000 Вт | M-4000 PV20 кГц3000, 4000, 5000 Вт |

Примеры образцов, сваренных на данном оборудовании

Фирма Telsonic Ultrasonics разработала ряд новых оригинальных технологий — сварка медных плетеных жгутов. Данная сварка выполняется в два этапа.

Первый этап – это предварительная сварка на оборудовании

TelsoSplice и второй этап – сварка жгутов на оборудовании М 4000.

Торсионная сварка

Торсионная сварка – это новый вид оборудования. Данный вид оборудования – это эксклюзивная разработка фирмы «Telsonic Ultrasonics». В основе физики процесса используются крутильные колебания сонотрода.

Благодаря такому виду колебания сварочного инструмента на данном оборудовании можно сваривать как металлы, так и пластмассы.

Условно эту группу оборудования можно разделить на:

- оборудование малой мощности – до 500 Вт, с усилием пресса до 750 Н

- оборудование средней мощности – до 6,5 кВт и усилие пресса до 3000Н

- оборудование большой мощности – до 10 кВт и усилие пресса до 9000Н.

| TSP 750 P20 кГц500 Вт | TSP 3000 P 20 кГц6500 Вт | TSP 9000 P 20 кГц6500, 10000 Вт | TSP 9000 P в работе |

Примеры образцов, сваренных на данном оборудовании

Непрерывная сварка

Непрерывная сварка – это сварка металлов непрерывным швом большой протяженности.

Этот вид оборудования имеет пока узкую специализацию. Широко известны приложения данного оборудования — это производство металлопластиковых труб

и солнечных коллекторов.

| Сварочный узел RUWN203020 кГц, 3000 Вт | Фрагмент линиипо производствусолнечных радиаторов | Фрагмент изделия- радиатор солнечногоколлектора |

Примеры образцов, сваренных на данном оборудовании

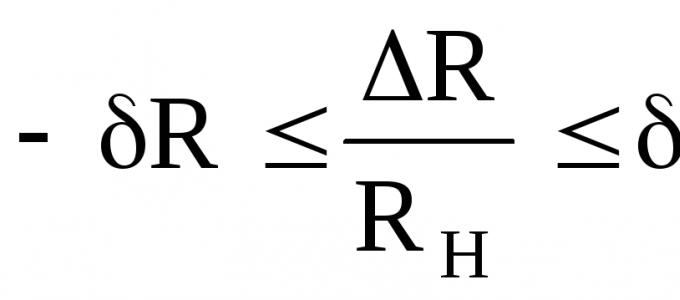

Регулируемые параметры

Применение ультразвуковой сварки для различных материалов возможно при правильной настройке оборудования, регулировании силовой нагрузки. Настройка производится экспериментальным путем. В лабораториях разработаны настроечные таблицы, по ним ориентируются при выборе настроек, определении технологического режима. Основные регулируемые параметры ультразвукового сварочного оборудования:

- амплитуда излучения импульсов волноводом (сварочным наконечником), от нее зависит степень взаимодиффузии соединяемых материалов;

- продолжительность импульса, влияет на скорость создания швов;

- статическая нагрузка, в автоматах регулируется механическое давление пресса, на ручных аппаратах степень нажима определяется опытным путем;

- частота электроколебаний, от нее зависит сила давления волновода.

К дополнительным настройкам, влияющим на режим сварки, относятся:

- температура дополнительного разогрева деталей (зависит от материала, формы, фактуры);

- высота наконечника;

- степень зажима соединяемых элементов.

При выборе режима работы сварщики ориентируются на личный опыт. Начинающим придется пройти путь проб и ошибок, прежде чем браться за ответственные соединения, например сборку полипропиленового водовода.

Сварка под флюсом различных типов сталей

Сварка конструкционных углеродистых сталей

При сварке конструкционных малоуглеродистых сталей используют флюсы марок АН-348А,

ОСЦ-45, АНЦ-1 и другие в сочетании с малоуглеродистыми или марганцевыми проволоками

марок Св-08А, Св-08ГА, Св-10Г2.

Сварку среднеуглеродистых сталей выполняют при пониженных режимах, что существенно

сказывается на производительности, поэтому, при изготовлении конструкции из

среднеуглеродистых сталей данный вид сварки не нашёл широкого распространения

на практике.

Высокоуглеродистые конструкционные стали содержат 0,46-0,75% углерода и свариваемость

их затруднена. Для сварных конструкций эти стали не используются и необходимость

в их сваривании возникает, как правило, при ремонтных работах. В большинстве

случае, ремонт выполняют методом наплавки.

Сварка низколегированных сталей

К низколегированным сталям относят группу сталей, содержащих в составе менее

5% легирующих элементов. Оценивая

свариваемость сталей этой группы, можно сказать, что при сварке под флюсом

их свариваемость существенно не отличается от нелегированных малоуглеродистых

сталей. Но, легирующие элементы в составе стали повышают склонность сталей к

росту зёрен в

зоне термического влияния, а при высокой скорости охлаждения в них могут

возникать неоднородные структуры закалочного характера.

Для

сварки металлоконструкций из низколегированных сталей, с температурой эксплуатации

до -40°C, используют высококремнистые марганцевые флюсы марок АН-22, АН-22М,

АН-47, АН-67А и другие в сочетании с легированной сварочной проволокой марок

Св-10НМА, Св-08ХМ, Св-08МХ и др.

Сварка среднелегированных сталей

Среднелегированными являются стали, содержащие в составе 5-10% легирующих элементов.

Для современных среднелегированных сталей характерно легирование многокомпонентное,

комплексное. Легирование этих сталей только одним элементом применяется редко.

К сварным конструкциям из среднелегированных сталей предъявляются требования

повышенной прочности в условиях эксплуатации, а также, нередко, коррозионная

стойкость, стойкость к импульсным (резко возрастающим, мгновенным) нагрузкам.

Чем

выше содержание легирующих элементов, тем труднее сваривать сталь.

Одной из главных проблем свариваемости среднелегированных сталей является их

чувствительность к образованию

горячих трещин в сварных швах, поэтому при их сварке необходимо тщательно

выбирать композицию шва. Кроме этого, необходимо использовать технологические

приёмы и выбирать режимы, которые позволят получить хороший коэффициент формы

шва и снизить скорость охлаждения.

Для

сварки конструкций из среднелегированных сталей сварка под флюсом получила

достаточно широкое применение. Для такой сварки используются низкокремнистые

флюсы марок Ан-15, АН-15М, АН-17М и бескремнистые марок АН-30, ОФ-6, АВ-4 и

др.

Применение бескремнистых флюсов предпочтительно в тех случаях, когда к металлу

шва предъявляются повышенные требования по ударной вязкости. В сочетании с вышеуказанными

флюсами применяется сварочная проволока марок Св-20Х4ГМА, Св-08Х20Н9Г7Т, Св-10Х5М,

Св-10ХГСН2МТ.

Сварка высоколегированных сталей

Высоколегированными считаются стали, содержащие в составе более 10% легирующих

элементов. Сварка под флюсом высокоуглеродистых сталей нашла широкое применение

в химической и нефтяной промышленности, где требуется высокая коррозионная стойкость

сварных изделий и жаропрочность.

Своим широким применение для этих сталей сварка под флюсом получила благодаря

постоянству процесса сварки и, как следствие, химической однородности металла

шва

Это очень важно для высоколегированных сталей, учитывая, что даже незначительная

химическая неоднородность металла шва может стать причиной образования в нём

кристаллизационных трещин или заметно снизить коррозионную стойкость или жаропрочность

Сварка под флюсом способна обеспечить швы с гладкой поверхностью и плавным

переходом к основному металлу, что позволяет повысить стойкость к коррозии по

сравнению со сваркой электродами.

При сварке под флюсом высоколегированных сталей обычно применяют проволоку

диаметром 2-3мм. При этом могут использоваться почти все марки проволоки по

ГОСТ 224, а также многие марки проволоки, выпускаемые по ТУ, например, Св-12Х11НМФ,

Св-12Х13, Св-10Х17Т, Св-04Х19Н9, ЭП467, ЭП235, ЭП497 и другие.

Для

сварки жаропрочных высоколегированных сталей применяются фторидные флюсы

марок АНФ-5, АНФ-8, АНФ-24 и бескремнистые флюсы марок АНФ-17, АНФ-22. Для сварки

коррозионностойких высоколегированных сталей применяют флюсы с низким содержанием

кремния марок АН-26, АНФ-14.

Ультразвуковая сварка полистирола

Ультразвуковую сварку изделий из полистирола применяют для изготовления различных контейнеров и сосудов, игрушек, спортивных товаров, а также для упаковки пищевых продуктов, медикаментов, косметики и т. д. В зависимости от формы изделия и свойств материала применяют контактную и передаточную сварку или комбинацию этих методов. Каждый из выпускаемых в настоящее время полистиролов (блочный, суспензионный, эмульсионный и ударопрочный) имеет различную способность свариваться — от наилучшей у блочного до наихудшей у ударопрочного полистирола.

При сварке изделий из полистирола одним из важных факторов, влияющих на процесс формирования сварных швов, является качество соединяемых поверхностей. Хорошая геометрическая форма и правильная подготовка поверхностей не только облегчает сварку, но и способствуют повышению прочности шва, увеличивают производительность процесса и позволяют строго фиксировать одну часть свариваемого изделия относительно другой его части.

Разделки кромок могут различаться по форме, по в основном одна из стыкуемых деталей должна иметь выступ, входящий по всей длине в соответствующий паз другой детали (рис. 20). Стыкуемые детали должны обладать наименьшей контактной поверхностью; поэтому паз выполняют плоским, а выступ — острым. Острие выступа должно контактировать с соединяемой поверхностью на очень небольшой площади, которая сводится почти к линии. Это способствует концентрации механической энергии на выступе, ускоряет процесс нагрева и сварки пластмасс.

Наилучшей является V-образная разделка свариваемых кромок, которая применяется для соединения деталей, показанных на рис. 20, а. На верхней детали делается V-образный выступ, а на нижней — V-образный паз. Высота выступа должна быть больше, чем глубина паза на 0,05—0,030 мм. При таком типе соединений достигается лучшая текучесть разогретого материала под действием давления и шов имеет хороший внешний вид.

При сварке соединений необходимо предусматривать допуски на текучесть размягченного полимера, который выдавливается из зоны шва, образуя грат. Если грат нежелателен, используют специальные конструкции шва, чтобы избежать выплесков полимера (см. рис. 20, 6 и в). Доведенный до вязкотекучего состояния полимер должен соединять две стыкуемые поверхности, заполняя зазор в несколько десятых долей миллиметра.

Рис. 20. Типы разделки кромок свариваемых поверхностей изделия.

Линия наплыва вдоль шва и выход наплыва за пределы шва свидетельствуют о том, что сварка произошла, В тех случаях, когда требуется герметичность изделия, необходимо, чтобы сварные детали имели линию наплыва. Однако линия наплыва большей частью ухудшает внешний вид изделия, поэтому ее следует избегать в особенности на полированных поверхностях.

Улучшение внешнего вида достигается ступенчатой конструкцией рабочей части волновода, при этом выступ изготовляют так, чтобы наплыв образовывался на внутренней стороне изделия. Малогабаритные детали несложной формы свариваются за один контакт волновода с изделием, причем волновод устанавливается перпендикулярно к свариваемым поверхностям по оси симметрии соединения. Если деталь сложная и длина сварного шва значительная, то количество точек и место введения ультразвуковых колебаний определяются экспериментально.

На свариваемость жестких пластмасс большое влияние оказывают условия хранения соединяемых деталей. Длительное хранение деталей до сварки приводит к уменьшению прочности сварного соединения. Особенно сильно уменьшается прочность соединения при сварке деталей, прошедших длительное хранение в атмосферных условиях. Таким образом, для получения качественных сварных соединений сварку необходимо производить либо сразу же после отливки деталей, либо хранить литые детали в темных холодных помещениях. Хранение деталей в атмосферных условиях при наличии солнечной радиации недопустимо.

Применение ультразвука для сварки деталей детских игрушек из полистирола позволило полностью исключить процесс склеивания дихлорэтаном, толуолом и другими растворителями, применение которых приводит к значительной загазованности воздушной среды. Использование ультразвуковой сварки повышает производительность труда и культуру производства.

Технология

Типичный метод ультразвуковой сварки своими руками подразумевает сначала прикладывание статического давления, а затем уже применение ультразвуковых колебаний. Давление, приложенное до начала сеанса, останется неизменным на протяжении всего рабочего цикла. Убирать его надо через некоторое время, когда успеет сформироваться сварной стык. Материал шва охлаждают еще во время, когда он сжат. До окончания ручной операции подача сигналов производится в формате одного импульса, перерывы недопустимы.

Иногда ультразвук включают прежде, чем будет приложено давление. Такая процедура позволяет эффективно справляться с загрязнениями. Чтобы варить жесткие полимеры, после отключения звука наращивают давление на волновод; интервал времени такого воздействия строго ограничен. Критически важен контроль швов. Для этого применяют:

-

визуальную проверку;

-

капиллярный тест;

-

магнитную дефектоскопию (в случае со свариванием металлов).

В следующем видео показана ультразвуковая сварка многослойных изделий.

Возможности ультразвука

Ультразвуковой метод позволяет сваривать разнообразные материалы. Отличительной чертой технологии является возможность работать с особо тонкими деталями. Их минимальная толщина может составлять 3-4 мкм. Максимальная величина, поддающаяся свариванию таким способом 1-1,5 мм. Благодаря воздействию высокочастотных колебаний не появляются деформации и сохраняется правильный вид конструкции. При более толстых деталях (свыше 1,5 мм) целесообразнее использовать иные методы сварки, поскольку при ультразвуке теряется надежность сцепления материалов.

Из видов сварочного метода выделяются точечные швы, благодаря которым за короткое время можно быстро соединить большую площадь. Расстояние между точками выставляется индивидуально, и зависит от толщины сторон и будущей эксплуатации. Точки можно ставить и непосредственно вблизи друг от друга для упрочнения связи в местах с повышенной нагрузкой. При использовании роликовых механизмов реализуются кольцевые и ровные сплошные швы. Это используется для создания плотных упаковок из пластмассы.

По виду соединений ультразвуковой сваркой чаще всего реализуются нахлесточные стыки. Для этого одну сторону изделия накладывают на вторую. Воздействие на материал может оказываться с одной или сразу двух сторон. При работе с проволокой выполняются и тавровые стыки.

Несмотря на многочисленные преимущества, метод имеет и недостатки. Их всего два: возможность работы с относительно тонкими материалами и появление небольших следов от прижима сварочного наконечника к поверхности мягких изделий. Но благодаря высокой производительности, способности соединять разнообразные металлы и полимеры, а также безвредности для рабочих, этот способ сварки и дальше будет активно применяться в промышленности.

Основные области применения ультразвуковой сварки

Использование установок ультразвуковой сварки в промышленном производстве позволяет производить соединение довольно тонких листов, проволок и фольги. Это особенно актуально при сваривании материалов разного состава. Изготовление полупроводниковых приборов, элементов микроэлектроники, тонкой механики, оптики, нагревателей бытовой техники невозможно без использования свари ультразвуком. Также этот способ незаменим при сращении краев рулонов тонких медных, никелевых и алюминиевых листов.

Уникальные возможности технологии ультразвуковой сварки способствуют соединению пластичных металлов типа золота, никеля, меди, серебра, алюминия друг с другом и менее пластичными или твердыми материалами. Так, металлические элементы могут привариваться к керамическим, стеклянным и полупроводниковым изделиям. Не менее ценна сварка ультразвуком по отношению тугоплавких металлов, например вольфрама, циркония и ниобия. Данный метод позволяет соединять две металлические детали через прослойку, которая может содержать третий металл. Например, два стальных изделия можно сварить через алюминиевую прослойку. Технология соединения металлов, имеющих покрытие различными оксидами, лаками либо полимерами, получила большое распространение в ультразвуковой сварке проводов.

Чаще всего этот вид сварки применяют в нахлесточных соединениях с разной конструкцией его составляющих. Операция сварки производится беспрерывными или выполненными по замкнутым контурам швами, одной либо несколькими точками. Реже осуществляют соединения тавровым способом, например, проволоки и плоскости. Для этого осбой формовке подвергают конец проволочной части изделия. Также возможно применение ультразвукового способа для одномоментной сварки пакета из нескольких деталей.

Краткий период пребывания материала в условиях высоких температур способствует производству соединений высокого качества для металлов, способных образовывать интерметаллиды. Загрязняясь посторонними включениями в ходе сварки, материалы могут изменять свои свойства. В отличие от других способов, высокая химическая однородность соединения ультразвуком сообщает свариваемому материалу хорошие гигиенические качества, что широко используется при ультразвуковой сварке тканей.

Но при всех своих достоинствах, сварка ультразвуком имеет определенные сложности. Так, на практике бывает трудно контролировать колебательную амплитуду – один из важнейших показателей этого процесса. Применяя этот вид сварки, необходимо учесть вероятность усталостного разрушения полученного шва и то, что заготовки во время работы способны менять свое положение относительно друг друга. На размягченных поверхностях деталей инструменты могут оставлять вмятины. Известны случаи приваривания материала заготовки к оборудованию, что способствует его быстрому изнашиванию. Имеются определенные сложности в ремонте ультразвуковых установок, так как они являются частью неразборной конструкции, конфигурации и габариты которой строго рассчитываются.

Воздействие ультразвука на материал деталей

Атомы твердых тел, как кристаллических, так и аморфных, расположены в определенном порядке, между ними установлены более или менее прочные связи, позволяющие телам сохранять свою форму. Атомы и молекулы способны колебаться относительно своего начального положения. Чем выше амплитуда этих колебаний, тем выше внутренняя энергия тела. Если амплитуда превышает определенный предел, установившиеся связи могут разорваться. Если к телу приложено усилие, не дающее ему потерять целостность, вместо разорванных связей возникают новые, этот процесс называют рекомбинацией.

Ультразвуковые волны высокой интенсивности, сообщая атомам тела большое количество энергии за короткое время, увеличивают амплитуду колебаний атомов и молекул в зоне воздействия. Связи между ними рвутся, и под приложенным давлением возникают новые, с частицами из поверхностных слоев второй заготовки. Так возникает чрезвычайно прочное соединение, превращающее детали в единое целое.

Область применения

- Ультразвуковая сварка как метод соединения широко применяется в несущих конструкциях авиационных линий.

- Ультразвуковая сварка активно используется в автомобильной отрасли. Им можно успешно сваривать многожильные медные провода. Общий объём сечения может колебаться от 0,5 мм2 , и достигать 45 мм2 .

- Ультразвуковая сварка задействована для производства электрических силовых агрегатов и патронов для подушек безопасности.

- Данный метод хорошо зарекомендовал себя в электротехнической и электронной промышленности. Ультразвуковая сварка меди является качественным соединением с использованием ультразвука.

- Ультразвуковая сварка даёт возможность качественного соединения фольги, проволоки и листов. А также в микроэлектронике для изготовления полупроводниковых приборов.

- С помощью данного метода соединения выпускаются нагреватели бытовых холодильников.

Для чего нужна ультразвуковая сварка?

Несмотря на то, что до пандемии коронавируса об этом мало кто задумывался, но технология ультразвуковой сварки довольно давно применяется для изготовления гигиенических и медицинских изделий из полипропилена – материала на основе нетканых материалов. Так, немецкая компания Weber Ultrasonics защитные маски еще не производит, а вот их ультразвуковые сварочные системы имеют решающее значение для производителей масок. Преимущественно, что так было и до вспышки CoVID-19, однако с начала пандемии компания столкнулась с растущим спросом на компоненты для ультразвуковой сварки. Об этом сообщает Кристиан Унсер, главный коммерческий директор компании Weber Ultrasonics:

Так что же представляет собой этот ультразвуковой процесс? При всей кажущейся сложности, ультразвуковая сварка на самом деле простой процесс. Источником энергии являются ультразвуковые колебания, которые воздействуют на соединяемые детали. В нашем случае ткани – собранные вместе под небольшим давлением. По мимо тканей это могут быть любые другие материалы.

Если не вдаваться в подробности, то через две части материала, которые нужно сварить между собой, пропускается высокочастотные звуковые волны (ультразвук). Они нагревают материал и и за счет своего колебания создают трение между деталями. Таким образом обе части как бы проникают друг в друга и свариваются между собой. А чтобы было еще проще, представьте себе две зефирки, которые вы слегка нагрели на плите и соединили между собой. Тут принцип такой же, только нагревание и трение достигается за счет ультразвуковых волн.

Две детали кладут друг на друга, надавливают и плотно прижимают, затем пропускают через них ультразвук, немного ждут и все готово.

Сварка, ламинирование, резка и тиснение нетканых и рулонных материалов с помощью ультразвука дарит многочисленные преимущества по сравнению с другими способами склейки. Но какие и почему?

Преимущества и недостатки

При использовании данного вида сварки наблюдается высокий уровень производительности и низкий уровень затрат, напряжение не подводится непосредственно к точки сваривания, что позволяет избежать радиопомех.

При использовании данного вида сварки наблюдается высокий уровень производительности и низкий уровень затрат, напряжение не подводится непосредственно к точки сваривания, что позволяет избежать радиопомех.

Появляется возможность выполнять швы в разнообразных условиях и разных масштабов, совмещать несколько процедур (сваривать в одной точке и резать в другой). Если правильно подобрать режим сварки, то место соединения будет незаметно, кроме того, нет необходимости применять какие-то дополнительные реактивы или приборы.

По сравнению с вышеперечисленными плюсами ультразвуковой сварки, недостатки не выглядят так критично. Низкая мощность сварки вызывает необходимость использовать двухсторонний способ подвода энергии. Также нет возможности контролировать качество шва на достаточном уровне.

При выполнении сварочных работ своими руками нужно использовать табличные данные, в которых указаны все необходимые параметры, которые нужны для высококачественной ультразвуковой сварки.

Регулируемые параметры

Мощность, выдаваемая преобразователем, определяется сообразно толщине и характеристикам свариваемых деталей. В типовом режиме она составляет от 4 до 6 кВт. Колебательная амплитуда чаще всего задается на уровне 10 — 20 мкм. От нее зависит характеристика соединения и степень его крепости

Внимание уделяют и сжимающему усилию

От него зависит, как будет выдержан физический контакт между деталями. В норме такое усилие варьируется от 100 до 2000 кН. Трение при перемещении детали относительно другой поверхности определяется тем же сжимающим усилием. Наконец, нельзя игнорировать и продолжительность ультразвуковой сварки. Если время очень невелико, то прочность соединения окажется невелика, а при очень сильном затягивании процесса детали покрываются глубокими вмятинами, появляются усталостные разрушения.

Сварка ультразвуком неизбежно сопровождается выбросом тепла из-за контактного трения. Наибольший допустимый прогрев составляет 50 — 70% от температуры, при которой материалы плавятся. Иногда детали могут даже специально прогревать. Это позволяет работать быстрее и добиваться повышенной крепости. Но опять же чрезмерный нагрев будет противопоказан.