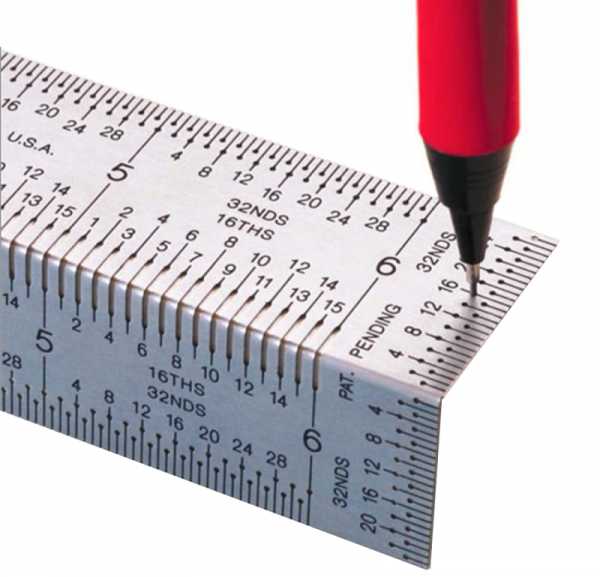

Угольник слесарный, для нахождения центра, 150*130*190мм (распродажа)

Содержание:

- Хроники фрилансера

- Обзор и сравнение моделей

- Виды центроискателей

- Назначение центроискателей для фрезерных станков

- Виды расточных головок

- Резцы для расточных головок

- Конструкция детали и принцип работы

- Делительная и расточная головка для фрезерного станка

- Для чего нужен центроискатель и как им работать

- Конструктивные особенности расточных головок

- Принцип работы

- Принцип работы инструмента

- Основа инструмента – уголок

Хроники фрилансера

Хотелось доделать одну деталь, приобрел расточную головку, под конус км2 и 6ть мм резец. К большому сожалению как всегда продали немного поломанное -(зажимной винт для резца надо менять). Ну и не было квадратных ключей в комплекте, это я знал заранее. Цена была в 5-ть раз дешевле нового китайского изделия.

Разобрал, смазал это дело внутри. почистил, собрал. Головка сделана хорошо, точность сборки замечательная. Но резец не зажимается нормально, поэтому работать пока не возможно. Виноват раздолбанный установочный болт. Проблема в том что резьба установочного винта там нестандартная M8*1.00*10мм. Просто так найти не получилось. Вероятно буду подрезать туда стандартный или вытачивать другой. Благо дело, после «Таврии» у меня остался набор «нестандартных» плашек.

«Проточил» пару резцов. Были они на 12мм изначально. На первый, при расточке, дал слишком большую нагрузку (1мм съем с радиуса — 1000 об/мин) и поломал. Второй сделал с выемкой. Державка из обычной стали. Непонятно зачем ее зачернили.

Вкратце — понравился инструмент, хорошо и плавно регулируется по диаметру. модно делать отверстия от 7 мм вроде как. Точно не замерял, но по дюралюминию — работать достаточно удобно и приятно.

Upd. Начал делать установочный винт М8*1.00. Цена на 5-ток таких винтов на ибее, если с доставкой — зашкаливает под 16-ть долларов. Если вам надо — следует искать по словосочетанию — M8 x 10mm Metric Fine Pitch 1.0 Socket Grub Screws. Конечно я не сделаю такой супер болт, но стоимость сделанного будет около 7-ми гриваков. И то потому, что взял в качестве заготовки болт от УСП12. Собственно другого ничего под руками не было. А хотелось попрочней. Болт, оказалось, не закален ни разу, проточился спокойно. Теперь осталось нарезать резьбу м8*1. Буду делать это плашкой, она хоть и нестандартная но явно — не 16 долларов стоит.

Вот проточено уже, под диаметр 8,0 мм. Кстати, наконец, после лекций Леонтьева, дошло что станок снимает с диаметра. Все никак не мог понять.

Кстати, — очень тяжко дается отрезание таких заготовок. Станок «не тянет». Наверное надо будет просто отрезным диском резать, он в проксоне очень неплохо работает.

Upd. Вероятно было правильное настроение, нашел и плашку м8*1 и нарезал нормально. Резьбу делал зажимая плашку между головкой токарника и разведенным патроном в задней бабке. Получилось достаточно неплохо. Честно говоря не знаю как иначе так же точно ее нарезать, не меняя шестерни в гитаре (пока ниразу не менял). В итоге имею рабочую расточную головку.

Слева — сделанный винт, справа тот что был в комплекте с головкой. Сделал под простой прямой шлиц, совершенно не представляю как можно сделать квадратное отверстие 5*5 мм. Наверное как-то выдолбить.

Новый винт в расточной головке.

Вид сверху, немного больше выступает хотя это дело поправимое, вприципе. Будет мешать — сделаю второй вариант, покороче. Кусок УСП12-го винта еще остался.

Вот такие дела, остается сделать или купить парочку ключей-квадратов 4*4, для перемещения и фиксации головки.

Upd. Кроме того пришлось немного укоротить держатель, сначала на заточном, потом зажал в токарном и

снял пару миллиметров, потом промыл дыру спиртом, смазал.

Оказалось, что максимальное отверстие обработки у головки — 30,5мм. Прямо скажем немного. Хотелось бы раза в два больше.

Качество обработки поверхности — отличное. Особенно большого отверстий. На меньших, очевидно надо повышать скорость вращения на чистовых проходах, или скорость подачи. Головка регулируется в сотых миллиметра по диаметру съема.

Вероятно можно также проточить и держатель со смещением до 6-ти мм, что даст дополнительные 6мм к диаметру съема, но под рукой не было 4-х кулачковой токарной головки.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Обзор и сравнение моделей

| Модель | Тип конуса | Конус центроискателя | Цена, руб |

| MAS 403 | 40 | 12560 | |

| DIN 69871-A | 50 | 13180 | |

| Конус Морзе | 2 | 13550 | |

| Конус Морзе | 3 | 13740 | |

| DIN 69871-A | 40 | 14010 | |

| DIN 2080 | 50 | 14100 | |

| ГОСТ 25827-93 исп.3 | 40 | 14470 | |

| DIN 2080 | 40 | 14560 | |

| ГОСТ 25827-93 исп.3 | 50 | 15480 | |

| MAS 403 | 50 | 15850 | |

| Конус Морзе | 5 | 15850 | |

| DIN 69871-A | 30 | 15850 |

Можно использовать для поиска центра круглой заготовки, так же для разметки окружностей и радиусов. Оно имеет простую конструкцию и его довольно не сложно изготовить.

Оно состоит из алюминиевой полосы и деревянной колодки.

Сборка приспособления.

Вначале из деревянной заготовки выпиливается прямоугольник нужного размера и формы: Затем из полосы алюминия 3х25 вырезается кусок, длинной 305 мм. В ней сверлится 3 крепежных отверстия под шурпы, одно осевое отверстие и 20 разметочных отверстий. Их размер и положение указаны на рисунке:

При креплении алюминиевой полосы к деревянному бруску очень важно точно выдержать угол в 90 градусов по отношению к его нижнему краю, от этого будет зависеть точность разметки. Это можно сделать при помощи угольника

Край полоски должен точно совпадать с вершиной треугольно выреза в бруске.

После разметки полоса крепится к бруску 3 винтами.Осевое отверстие делается сквозное.Приспособление готово!

Как работать с приспособлением.

Центроискатель.

Чтобы найти центр круглого предмета, необходимо приложить центроискатель на верхней части заготовки, плотно прижав его к поверхности измеряемого объекта. Далее на заготовке необходимо начертить линию вдоль линейки, повернуть центроискатель на 90 градусов и начертить вторую линию. Точки соприкосновения этих линий и будут точным центром заготовки.

Циркуль.

Конечно, устройство уступает в своей функциональности настоящему циркулю (поскольку имеет довольно большой шаг разметки), но все же круги определенного радиуса им разметить можно.

Для этого, в осевое отверстие устройства вставляется любой подходящий по диаметру острый предмет (шило, гвоздь и т.д.). Маркер или карандаш вставляется в одно из разметочных отверстий.

Сегодня будем делать весьма полезный инструмент – угольник центроискатель.

Канал “TOKARKA”.

Виды центроискателей

Индикаторный центроискатель

Перед выбором оптимальной модели центроискателя для станка необходимо определиться с требуемыми параметрами точности. Однако при этом следует учитывать, что чем меньше погрешность — тем больше трудоемкость изготовления одной детали.

Специалисты не рекомендуют использование самодельных моделей центроискателя. Они не смогут обеспечить должный показатель точности измерения. Оптимальным вариантом является приобретение заводской конструкции, которая соответствует нормативным документам – ГОСТ 25827-93.

С индикатором

Схема индикаторного центроискателя

Конструкция индикаторного центроискателя состоит из монтажного узла конусной формы, крепящегося к шпиндельной головке. На ней расположена горизонтальная рейка, по которой перемещается измеритель положения относительно центра детали. Он представляет собой индикатор, контактирующий с подпружиненным рычагом.

Преимущество индикаторного центроискателя для станка заключается в высокой точности измерений. Для выполнения работ он монтируется на шпиндельную головку. Она должна иметь функцию изменения своего положения по осям x; y. После установки устройства выполняется первичное определение центра детали. Затем изменяется положение подпружиненного рычага, он упирается в измеряемую кромку заготовки. Необходимая степень изменения местоположения шпиндельной головки определяется по индикатору.

Особенности эксплуатации конструкции:

- максимальная точность измерения;

- необходимо много времени для настройки прибора под параметры конкретной детали;

- возможность точного определения места обработки относительно центра.

Индикаторный центроискатель можно сделать своими руками. Но для достижения требуемой точности следует приобретать заводской подпружиненный рычаг и индикатор.

Оправка-центроискатель

Схема оправки-центроискателя

Для точного определения центра заготовки можно воспользоваться упрощенной моделью центроискателя. Она представляет собой корпус, на торцевой части которого расположено смещающееся кольцо. Благодаря пружине оно может изменить свое местоположение относительно центральной оси вертикального корпуса.

Во время эксплуатации кольцо смещают относительно центра оправки. При вращении шпинделя визуально наблюдается биение. Изменяя положение детали добиваются уменьшения биения. Таким образом определяется центр заготовки, максимальная точность измерения составляет 0,01 мм.

Недостатком этой методики является ограничение по форме деталей. Также невозможно определить центр при внутреннем или наружном измерении бортиков.

Оптический

Оптический центроискатель

Оптическая разновидность центроискателя позволяет увеличить разметочные линии, нанесенные на поверхности детали. Для этого в конструкции предусмотрена система линз, на одной из которой есть перекрестие.

Подобные модели предназначены для фрезерования микроскопических элементов. Для определения места обработки перекрестие на одной из линз должна совпасть с разметочными линиями на детали. Затем центроискатель извлекается из шпинделя и вместо него устанавливается фреза.

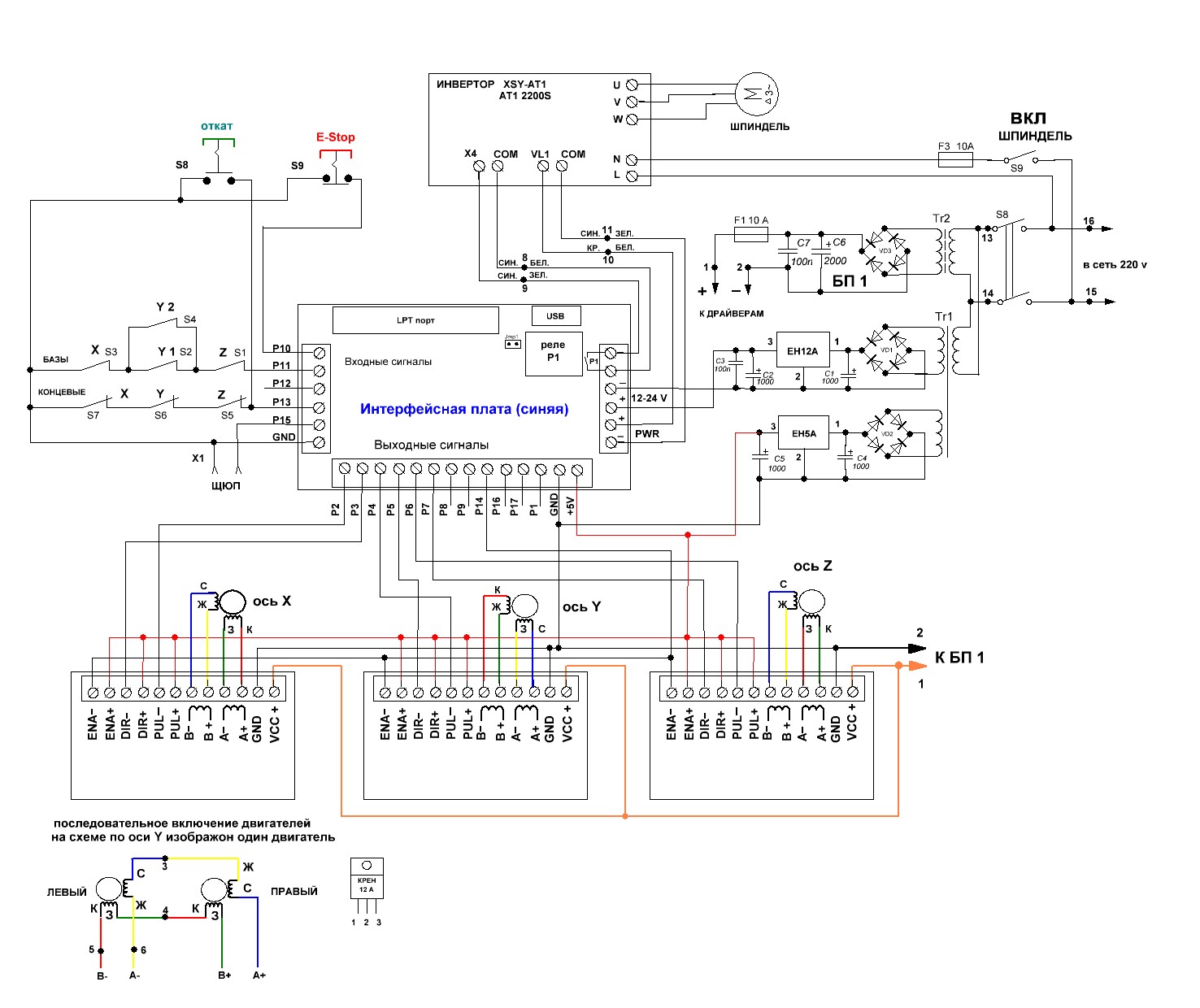

В видеоматериале показана инструкция по эксплуатации индикаторной модели центроискателя:

Назначение центроискателей для фрезерных станков

Центроискатель на фрезерном станке

Центроискатель на фрезерном станке

Главной задачей этого инструмента является совмещение базовой точки обработки заготовки с осью шпинделя. Это может быть не только центр детали, но и любая область, которая должна подвергаться фрезерованию.

Для обработки больших деталей используется специальное оборудование. Помимо фрезерного станка для определения центра применяют переносные радиально-сверлильные установки. Однако для штучных изделий небольших размеров такой подход невозможен. Оптимальным вариантом является установка на шпиндельную головку центроискателя.

Это дополнительное оборудование позволит с высокой точностью выполнять следующие операции:

- фрезеровка центра детали для формирования выемок различных конфигураций;

- изготовление каналов на торцевой части. Центроискатель с максимальной точностью определит расстояние от области обработки до центра;

- выполнение радиально-сверлильных операций для сложных заготовок, у которых кривизна поверхности состоит из нескольких радиусов.

Центроискатели не входят в стандартную комплектацию станка. Выполнение стандартных операций делается с применением заводских моделей. Если же предстоит массовая обработка сложных заготовок — устройство для определения центра изготавливается под заказ.

Виды расточных головок

Рассматриваемый металлообрабатывающий инструмент делится на два типа, которые отличаются видом подачи:

- Ручные.

- Автоматические.

Рассмотрим их подробнее.

Головки с ручной подачей

Данный тип использовался на самых первых расточных станках с простейшими системами числового программного управления. Они используются для получистовой обработки отверстий в металлических изделиях с диаметром от 10 до 630 мм. В современных условиях их активно используют в качестве инструмента для выполнения работ, к которым не предъявляют высоких требований по классу точности (до 0,04 мм). В качестве материала изготовления используется высококачественная инструментальная сталь, которая подвергается высокотемпературной закалке и финишной обработке на шлифовальных станках.

Головки с автоматической подачей

Устройства с автоматической подачей отличаются универсальностью использования. Их применяют для последовательного выполнения следующих видов обработки:

- расточки;

- торцевания;

- точения.

И прочих работ, необходимость в которых может возникнуть в процессе обработки металлических изделий. Универсальная конструкция позволяет устанавливать их не только на фрезерные станки, но на горизонтально-расточное и координатно-расточное оборудование с числовым программным управлением.

В современной металлообрабатывающей промышленности автоматический инструмент играет важную роль, поскольку именно на использование подобного оборудования ориентированы новейшие станки.

По глубине воздействия выделяют две основные группы:

- Малоглубинные. Используются на начальных этапах работы. Конструкция такого типа отличается простотой исполнения. Режимы использования отличаются скоростью подачи и максимальной глубиной воздействия. Независимо от режима и типа конструкции все головки имеют набор съемных режущих элементов, которые закрепляют специальными фиксаторами.

- Большеглубинные. Данный тип предназначен для расточки отверстий в металле на большой глубине. По сравнению с малоглубинным инструментом конструкция более сложная за счет наличия механизма по удалению металлической стружки, образовывающейся в процессе эксплуатации. Побочные продукты обработки могут выводиться как внешним, так и внутренним способом. Имеется возможность установки съемных резцов.

Резцы для расточных головок

Все резцы независимо от типа состоят из держателя, на который крепится режущий элемент. Держатель монтируют на штатное место рабочего оборудования. Строение режущего элемента, который называют головкой, имеет свои особенности:

- Цельные головки изготавливают из высококачественной инструментальной или быстрорежущей стали. Такой тип конструкции не предусматривает деления на держатель и режущий элемент. Встречается очень редко ввиду высокой стоимости.

- Рабочая часть представляет собой припаянную пластину из высокопрочного сплава, в состав которого входят различные добавки, улучшающие качество материала. Наиболее распространенный тип.

- Встречаются конструкции, в которых режущая пластина крепится к держателю механическим способом. Данный метод применяется для режущих частей из металлокерамических материалов.

Расточные головки различаются по способу применения:

- Для глухих отверстий.

- Для сквозных отверстий.

Существуют и универсальные расточные резцы, на которых предусмотрена установка сменных пластин различных форм, что позволяет выполнять разнообразные работы одним и тем же держателем.

Конструкция детали и принцип работы

Вообще, расточная головка позволяет разместить как один, так и сразу несколько режущих элементов, однако советуют прибегать к оптимальной конструкции с двумя радиально расположенными зубьями, так как это:

- Способствует уравновешиванию радиальной составляющей силы нарезки, что положительно сказывается на точности;

- Значительно сокращает поток идущей от инструмента вибрации;

- В принципе положительно сказывается на динамике процесса расточки.

При этом увеличение зубьев положительно на работе не скажется, так как это влечёт за собой усложнение всей конструкции, плюс, лишает возможности оператора за станком работать на больших скоростях (чревато появлением брака).

Крепление расточной головки осуществляется в шпинделе станка(на основном исполнительном органе фрезерного станка, то есть, по сути, вращающем валу, который передаёт усилие от двигателя станка), при этом корпус детали накрепко фиксируется при помощи гайки (или группы гаек, или с помощью микрометрических винтов).

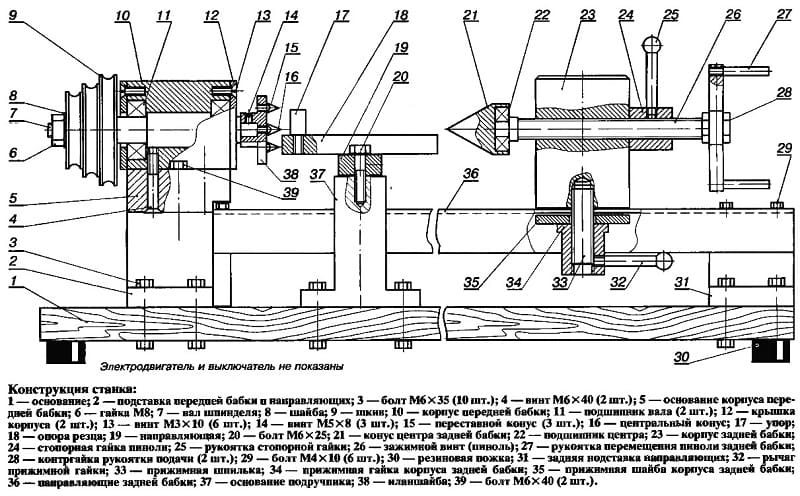

Основными же компонентами конструкции такого оборудования являются следующие детали:

- Ступица – центральная часть оборудования с небольшим отверстием, которое необходимо для насадки на крутящий элемент. Место крепления данной детали – это хвостовик, описанный ниже, крепёж осуществляется через четыре винта, два из которых дополнительно соединяют пиноль;

- Пиноль, который закрепляет уже режущий элемент;

- Ползун, который представляет собой перемещающуюся деталь внутри пиноли по двум направляющим с помощью ходового винта. С его помощью можно осуществлять регулировку положения режущего компонента относительно центра имеющегося отверстия;

- Конусовидный хвостовик, точно соответствующий по размерам переднему отверстию шпинделя. Через данную деталь передаётся вращение инструменту.

Процесс работы с расточной головкой заключается в следующем:

- Хвостовик вставляется в шпиндель (в конусовидное отверстие), после чего затягивается винтом для обеспечения герметичности;

- После этого деталь накрепко должна быть установлена в тисках или каком-либо другом подобном оборудовании;

- Если необходимо расточить отверстие менее 40 мм, то регулировка положения режущего компонента осуществляется только с помощью ползуна;

- В случае расточки отверстия большего диаметра (до 85 мм) следует сначала повторить описанное в пункте выше, после чего ползун переместить в его начальное положение, ослабить крепящие винты и перевести пиноль в ступицу до упора.

Ниже представленно видео подготовки расточной головки к работе и непосредственное ее использование.

Делительная и расточная головка для фрезерного станка

Делительная фрезерная головка является дополнительным оборудованием, которое расширяет возможности фрезерного станка в работах по металлу.

В первую очередь, фрезерная головка используется для производства различных инструментов — метчиков, зенкеров, разверток, фрез и т.д. Применяют ее, также при работе с профильными деталями машин — звездочки, зубчатые колеса.

Универсальная делительная головка

Использование такого устройства позволяет вырезать пазы и шлицы на отдельных поверхностях, обрабатывать торцы деталей, формировать грани у гаек и головок болтов, и многие другие технологические операции.

При выполнении работ на фрезерном станке вертикальной ориентации используется вертикальная фрезерная головка с вертикальным расположением шпинделя.

Виды делительных головок

Как дополнительное оборудование, для работ по металлу с профильными деталями, фрезерная головка может быть установлена на фрезерном станке любого типа (горизонтальном, вертикальном, универсальном).

Разделяются такие устройства по нескольким видам:

- простая;

- универсальная;

- оптическая.

Простая делительная головка

Применяется в случае, когда возникает необходимость деления окружности, по которой вращается обрабатываемая деталь. Такого типа приспособления имеют делительный диск (лимб), который закреплен на шпинделе самой головки и имеет отверстия или шлицевые деления, количеством 12, 24, 30, для фиксации защелки.

Простая делительная головка для фрезерного станка

Диски, которые имеют 12 отверстий (делений) позволяют разделить один оборот детали вокруг своей оси на 2, 3, 4, 6, 12 одинаковых частей. Наличие 24-х меток позволяет сделать такое же деление в следующем порядке — 2, 3, 4, 6, 12, 24 части. Диск, имеющий 30 отверстий, делит круг вращения детали на 2, 3, 5, 6, 15, 30 частей.

Изготовленные своими руками, под конкретные нужды в работе по металлу, диски могут иметь другие показатели по параметрам деления, в том числе и на неравные части.

В простой делительной головке шпиндель поворачивается с помощью червячной передачи. Червячное колесо, которое насажено на шпиндель, выполняет функции делительного диска с тремя рядами отверстий. При вращении рукоятки, которая находится на одном валу с червяком, происходит изменение положения шпинделя.

Использование червячной передачи позволяет получать плавное вращение, при котором задача попасть штифтом в нежное отверстие на диске значительно облегчается.

Такое устройство позволяет проводить деление, без каких либо дополнительных механизмов, простым поворотом диска. Этот метод деления называют непосредственным. Для выполнения более широких функций, простая головка может и не подойти, поэтому существует другой вариант — универсальный.

Для чего нужен центроискатель и как им работать

Работа по созданию инструмента завершена. Он полностью готов. Называется центроискатель. С его помощью можно легко находить центр на круглых деталях. Например, если надо просверлить чётко по центру в крышке отверстия под трубочку или что-то подобное. Те, кто использует токарный станок по металлу или по дереву, тоже нуждаются в данном угольнике, поскольку на болванках нужно ставить отверстиями для упора центром и это не всегда легко сделать. Но благодаря этому приспособлению операция упрощается.

Центр можно находить не только на круглых деталях, но и на квадратных заготовках. Штангенциркулем это делается достаточно долго и не удобно. Правда заготовка имеет прямоугольную форму, потому центров получилось бы два. Идеальный центр находился бы между ними.

Конструктивные особенности расточных головок

Конструкция инструмента позволяет разместить одновременно несколько резцов. Практика показала, что оптимальное число режущих элементов – 2 при условии их радиально расположения. Такая конфигурация обладает следующими преимуществами:

- Благодаря сбалансированному расположению точность обработки повышается.

- Снижается уровень вибрации.

- Динамические показатели станка улучшаются.

Увеличение количества резцов негативно влияет на баланс головки. Вследствие этого расточные работы не будут обладать высокой точностью, особенно на высоких оборотах, что снижает производительность станка.

Монтаж расточной головки на металлообрабатывающий агрегат осуществляется на шпиндельный вал, который передает момент вращения от привода станка. Во избежание вылета головки в процессе эксплуатации инструмент фиксируется винтами или гайками.

Основными узлами расточной головки являются:

- Ступица. Следуя из названия, ступица устанавливается на шпиндель станка с помощью хвостовика. Для надежного крепления имеются четыре винта, из которых два параллельно фиксируют пиноль.

- Пиноль. Место монтажа рабочего резца расточной головки.

- Ползун. Подвижный элемент пиноли. Движение осуществляется путем вращения приводного винта. Служит регулировочным механизмом для выставления резцов по центрам.

- Хвостовик. Узел для передачи вращательного момента от шпиндельной части к режущим элементам.

Принцип работы

Диаметр отверстия, получаемый сверлением, ограничен. Для его увеличения делается расточка.

В шпинделе крепится расточная головка. Резец вставляется в паз ползуна, режущая кромка выставляется по оси вращения. Ходовым винтом инструмент подводится на нужный размер – отверстие плюс глубина резания.

При вращении шпинделя закрепленная на столе деталь движется в сторону станины. Вращающийся по кругу резец обрабатывает отверстие на заданный размер. Затем ползун смещается наружу, и так за каждый проход снимается стружка, увеличивается размер внутренней полости.

Расточка отверстий малого диаметра выполняется торцевыми резцами с длинным стеблем-оправкой. Он вставляется в торец ползуна. Расточка до нужного размера обеспечивается сменой резцов с разной величиной головки. Такие инструменты продаются комплектами с указанием минимального и максимального диаметра.

Растачиваемые отверстия делятся:

Их растачивают одним типом головки, меняют только резцы. Для сквозного устанавливают обычные проходные. Дно глухих полостей зачищают торцевыми с 2 режущими кромками.

По механизму работы и настройки расточные головки делят:

- с ручной подачей;

- автоматические.

Каждый вид имеет свои преимущества.

С ручной подачей

Станочник перемещает салазки с закрепленным в нем резцом вручную, проворачивая ходовой винт ключом. В простых приспособлениях после каждого прохода отпускаются винты, подвигается резец на глубину реза, и снова затягивается крепеж.

Такие приспособления можно сделать самостоятельно. Они жесткие, простые, способны снять за один проход толстый слой металла. Поймать размер с припуском 0,005 мм головкой с ручной подачей сложно. Расточными головками с ручной подачей изготавливают только отверстия с ровными поверхностями одного размера.

С автоматической радиальной подачей

Автоматическая подача осуществляется за счет специальной муфты, передающей при включении вращение со шпинделя на ходовой винт. Это позволяет менять положение резца на любом участке по длине отверстия и выполнять канавки, конусы, фигурные вырезы.

Приспособления с автоматической радиальной подачей ползуна – резца, менее жесткие. Они снимают за один проход не более 0,02 мм металла. Точность настройки высокая, до 0,002 мм.

Принцип работы инструмента

Хвостовик вставляется в конусное отверстие шпиндельного механизма координатно-расточного станка. Для точной работы без вибрации хвостовая часть головки должна в точности повторять контуры шпинделя. После монтажа хвостовая часть фиксируется штатным винтом станка. Согласно требованиям технологии обработки заготовку необходимо тщательно зафиксировать в неподвижном положении во избежание смещения во время расточных работ. Такое положение позволяет головке точно выполнять свои функции с минимальным риском получения брака.

При обработке небольших отверстий, диаметр которых не превышает 40 мм, положение резцов регулируется только перемещением ползуна.

Основа инструмента – уголок

Для его изготовления понадобится обыкновенный строительный уголок. В любом строительном магазине он стоит копейки. У мастера он оказался лишним и пойдет в ход.

Изолента нужна, чтобы рез получился максимально ровный.

Во избежание травматизма заглаживаем все острые углы и закраины. Берём сверло на два с половиной миллиметра и делаем три отверстия. Желательно всё это сделать аккуратно. Если есть станок, то пользуйтесь лучше им.

Наносим на ватку любой растворитель, который есть в наличии, и производим обезжиривание. Нужно клей, чтобы надежно удерживал всё на месте. Добавляем немножко воды, поскольку нержавейка, из которой будет сделан самодельный центроискатель, сверлится достаточно тяжело. Сверло будем использовать тоже самое на два с половиной мм.