Как сделать самодельный экструдер своими руками

Содержание:

- Использование

- Почему экструдеры стали столь популярными

- Термопластавтоматы (ТПА)

- Минусы самодельных приборов для вторичной работы с пластиковой нитью

- Какие технологии можно применять в домашних условиях?

- Немного об экструдере для сварки

- Виды экструдеров

- Детали экструдеров

- Экструдер для больших объемов корма

- Разновидности дробильных аппаратов

- Как устроен агрегат

- Для наглядности все это представлено в таблице

- Экструдер для кормов своими руками, почему он должен быть в каждом хозяйстве

- Конструкция экструдера:

- Описание и назначение

- Для чего нужен экструдер

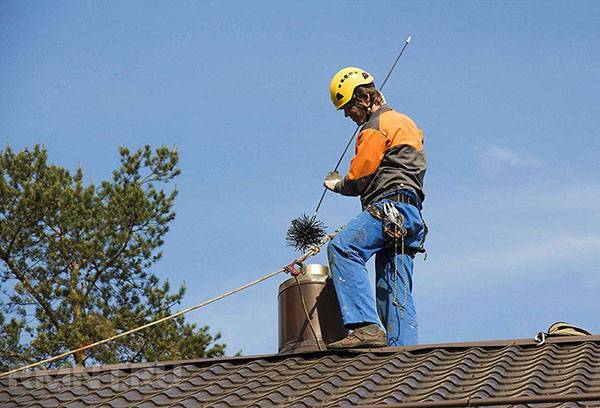

- Экструдер для сварки своими руками

Использование

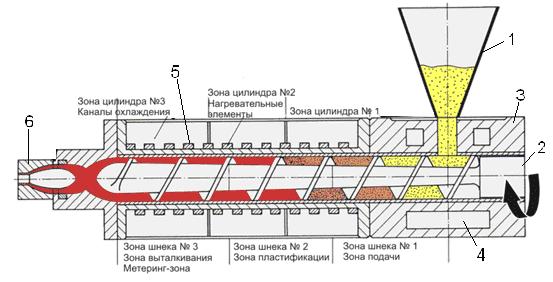

Экструдер зерновых работает за счет того, что в частицах зерна, находящихся в камере закрытого типа, при нагревании происходит нарастание внутреннего давления за счет испарений влаги. Из-за мгновенной разгерметизации камеры происходит расширение паровоздушной смеси, что приводит к увеличению объема зерновых частиц.

В комбикормовой промышленности чаще всего используются одношнековые механизмы с постоянным шагом и цилиндрической формой шнека. Производство экструдеров такой конструкции использует набор шнеков, а между ними в четко определенной последовательности находится несколько подпорных шайб, а шнеки и шайбы на шпильке закрепляются при помощи болта с конусной головкой. Кожух рабочей части изнутри оснащается несколькими продольными каналами, которые гарантируют, что продукт не будет перекручиваться во время перемещения. На выходе кожуха имеется обычная конусная гайка, снабженная отверстием. Регулирование зазора между конусами болта крепления шнеков с выходной гайкой позволяет регулировать температуру продукта. Так устроен экструдер. Что это такое, вам уже понятно, теперь осталось разобраться с иными моментами.

Почему экструдеры стали столь популярными

Главной причиной появления таких устройств, как самодельный экструдер для пластика, стала, конечно, высокая цена на готовые изделия, которые вообще касаются работы с пластиковыми нитями. Например, в европейских странах и США цена всего за 1 килограмм нити из пластика составляла не менее 40 долларов. Так, что экструдер для сварки пластика своими руками полностью окупал все затраты и хлопоты при его конструирование уже после изготовления первых 6 килограмм пластиковой нити.

Вторая причина, почему все-таки стоит заняться самому конструированием подобной техники, то, что на сегодня существующие настольные 3д-принтеры очень несовершенны. И часто результатом их работы становятся деформированные, а то и вовсе деформированные изделия. Именно поэтому вопрос: можно ли повторно использовать испорченный таким образом материал, стал очень актуальным.

Термопластавтоматы (ТПА)

Полученные гранулы широко используются при производстве изделий на термопластавтоматах.

Сложно назвать хоть одну отрасль где бы не требовались небольшие пластиковые детали. Поэтому применение ТПА очень обширное.

Умелые руки и их умудряются собирать в своих гаражах. Это мы можем увидеть на примере из видео с канала Григория Урывского, где он демонстрирует свой самодельный термопластавтомат.

Засыпанные в ТПА гранулы расплавляются и пластик под давлением поддается в подготовленную пресс форму (матрицу). На выходе получается готовое изделие.

Изготовление пресс-форм также стоит хороших денег, поэтому рентабельным будет лишь производство изделий в большом количестве.

Так как мы решили осветить эту тему на примере самодельного оборудования, то дальше мы покажем несколько примеров использования вторичного пластика на кустарном производстве в Индии.

Минусы самодельных приборов для вторичной работы с пластиковой нитью

Это может вам и покажется немного странным, но минусы у этих безумно полезных и экономичных устройств так же имеются:

- Очень часто качество нити оказывается хуже заводского, возможно невыдержанная толщина нити, а сам материал может несколько отличаться по химическим или физическим свойствам;

- Пластик во время нагрева может выделять вредные вещества в воздух, и вам придется дышать этими испарениями не только в процессе печати, но и при переработке пластика;

- При повторной отработке окрашенного пластика у вас не будет информации о составе красителя, и кроме токсичности вы можете получить не уникальный оттенок, а довольно неприятный окрас.

Фактически все недостатки нити в случае, когда экструдер для пластиков своими руками сделан, сводится к качеству полученного пластика. Так, что если вы будете тщательно следить за своим здоровьем, во время производства, то и недостатков можно избежать.

Источник http://artgarmony.ru/category/lechenie

Какие технологии можно применять в домашних условиях?

Из всех существующих технологий сварки пластика своими руками в домашних условиях можно использовать ниже указанные варианты.

Одним из самых простых и популярных способов скрепить стыковые листы пластика является сварка для пластмассы при помощи нагретого инструмента. Главным достоинством считается низкая цена специального инструмента для плавления материала, легкая и простая эксплуатация в работе.

Такой способ можно использовать, чтобы сваривать трубы, производить тару, любую ёмкость, в автомобильном производстве либо изготовлении изделий из пластика. Нагревать можно несколькими способами – прямым и косвенным.

Работа такого вида осуществляется благодаря специальному сварочному аппарату, предназначенному для соединения полимерных труб встык либо в раструб.

Зачастую данными оборудованиями пользуются именно в домашних условиях, поскольку только они могут скрепить части, обладающие маленькой плоской поверхностью. Также для этой цели можно использовать классический вариант в виде электрического паяльника, им можно сваривать термопласт.

Горелка для сварки пластика.

Ещё одним доступным способом является нагретый газ. Для этого метода используется специальный инструмент для сварки пластика. Им может выступать фен, горелка различного типа – в них применяется нагретый газ. Зачастую для того чтобы нагреть поверхность используют воздух, углекислый газ, азот, аргон либо любой продукт горения.

В зависимости от характеристики сплавляемых между собой деталей подбирают один из газов. Для более прочного шва мастера зачастую применяют аргон либо азот. Однако выгодным и экономным вариантом считается воздух.

Благодаря использованию недорогого и простого в работе инструмента, которое может выполнить скрепление пластиковых частей любого размера и форм, появляеься возможность обусловить большую популярность рассматриваемого типа сварки.

Его также применяют для ремонта изделий, изготовленных из тонкого пластика, в сварочных работах химических оборудований, емкостей и т.д.

Выделяют несколько методов сварки пластика при помощи нагретого газа: с применением специальных присадок и без таковых. В роли таких присадок могут выступать прутки с сечением 2-6 миллиметра либо планка с таким же материалом, что и свариваемая деталь.

Благодаря дешевому и простому оборудованию с нагретым газом сваривать пластик можно и дома.

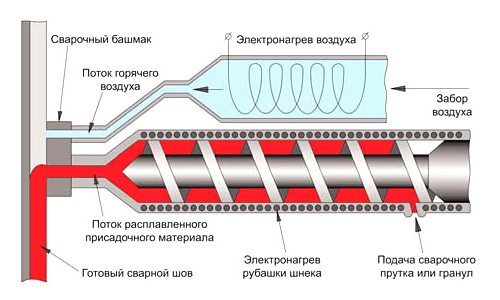

Последней технологией сварки пластика в домашних условиях является использование экструдера, его также называют пистолетом. Он имеет горячий нагревательный элемент, при помощи которого передается присадочный прутик.

Оборудование является незаменимым устройством в случае крепления пластика своими руками. Чтобы скрепить несколько деталей, необходимо выставить конкретную температуру, которая регулируется пистолетом.

Тепловые потери в данном случае снижаются, в результате чего появляется возможность передавать тепло напрямую от инструмента к запчасти. Кроме этого, в данном методе не нужны дополнительные прижимные устройства.

Немного об экструдере для сварки

Благодаря ручному сварочному экструдеру можно делать много видов разнообразных работ с полипропиленом и полиэтиленом.

Сначала может показаться, что данные материалы не являются очень распространенными и редко где применяются.

Но в действительности их применяют во многих сферах. Из подобных материалов с помощью данного типа ручного экструдера делают системы для очищения воды, различных типов емкости и т. д. Преимущественно данные материалы пойдут как вспомогательные, но без них в любом случае нельзя обойтись.

https://youtube.com/watch?v=DuyU4P1PKnY

Сварочный ручной экструдер имеет ряд преимуществ. Любая выбранная модель экструдера для экструзионной сварки будет гораздо лучше других.

Подобным экструдером работать можно абсолютно в любом помещении и при различных условиях. Проще говоря, для работы не надо подготавливать специально обустроенное пространство или рабочий цех.

Схема бесконтактной и контактно-экструзионной сварки.

Ручным экструдером для сварки можно делать швы на разнообразные формы и конструкции. Это достаточно удобно, ведь при этом можно самостоятельно контролировать всю работу. Нередко случается, что в одном районе шов нужно сделать тонким, а немного дальше – толще. Ни одно оборудование не может такого сделать автоматически.

Помимо всего вышеперечисленного, стоит учесть, что данное устройство не слишком дорого стоит. Его цена будет приемлема практически для любого человека. Экструдер сварочный необязательно применять во время производства. Довольно часто его применяют дома. Дальнейший уход и обслуживание не заберут много денег. Данный экструдер может производить свою работу в течение многих лет, и он всегда остается актуальным и нужным приспособлением.

Ручные сварочные экструдеры бывают таких видов:

- безшнековые;

- шнековые;

- комбинированные.

Комбинированные экструдеры уместно применять при обработке композитного товара. В данных устройствах применяют и дисковую зону, и шнековую часть. Данное оборудование еще называют червячно-дисковым. К тому же у данного типа экструдеров есть прекрасная смесительная особенность.

Экструдеры, которые не имеют шнеков, используют для производства раствора полимеров, имеющих элементы высоко качества.

Обычно, приобретая данную продукцию, в комплекте покупатель получает несколько специальных насадок и подставок, но производители разные, поэтому и комплектация оборудования также различная. Сварочный ручной экструдер может работать при температурах от 180 до 260°С. Чтобы привести в работу устройство, необходимо подключить его к электрической сети. Желательно подключать его к напряжению в 220 В.

Экструзионная сварка – достаточно сложный процесс, поэтому чтобы сделать своими руками экструдер, необходимо иметь определенные знания и навыки. Разумнее будет приобрести оборудование у надежного производителя.

Виды экструдеров

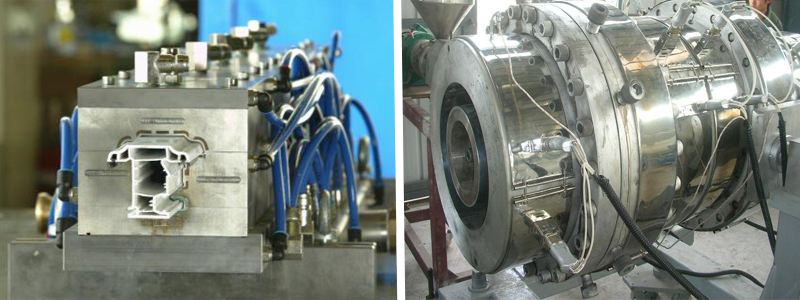

Экструдер для профиля из поливинилхлорида (ПВХ)

Самым простым и дешёвым способом производства полимерного или композитного профиля является, как раз экструзия. Характер используемого сырья и сложность получаемого изделия определяют необходимость выбора одношнекового или двухшнекового экструдера, а также соответствующих фильерных пластин.

Таким способом производят тончайшие нити, полосы, листы, панели и профили сложной геометрии. Принцип везде одинаков. Иногда в полимерную основу добавляют различные примеси, которые позволяют производить композитные материалы различного назначения.

Трубный экструдер

Пластиковые трубы также производят на похожих линиях. Особенность их изготовления заключается в специальном требовании к полимерной смеси. В готовой смеси не должно быть пузырьков газа, которые могут сделать стенки труб неоднородными и непрочными. С этой целью в данных экструдерах устанавливается специальный дегазатор. Кроме того, в экструдерах для труб применяются двухшнековые установки с барьерными шнеками, которые позволяют добиться однородного и равномерно прогретого до нужной температуры сырья.

Изготовление полиэтилена

Экструзионным способом производятся и все виды полимерных плёнок. На производстве с этой целью используют выдувной экструдер, который позволяет устанавливать необходимую толщину и ширину продукта. Формирующий узел представлен тонкой щелью. Иногда применяются щелевые фильеры, выдувающие плёнку в форме рукава. Аппараты для изготовления плёнки небольшой ширины компактны и не потребляют много энергии.

Технологическая линия

На производстве экструдер является основным элементом экструзионной линии, которую также составляет ряд прочих устройств.

Производственные линии также включают:

Систему приготовления сырьевых материалов и их подачи.

Особенно важен этот узел при производстве материала из композита. Порой сырьё нуждается в дополнительной просушке, калибровке, дроблении.

Систему охлаждения. Сырьё, покидая экструдер, всё ещё разогрето до высокой температуры. Для его скорейшего охлаждения применяются системы воздушного или водяного охлаждения. К примеру, ПВХ профиль может охлаждаться при помощи воздушных или водяных ванн.

Обязательное охлаждение предусмотрено и при использовании пресс-форм.

В противном случае формы могут разогреваться до высоких температур, и готовое изделие может потерять заданную форму, если не снизить достаточно его температуру.

Маркирующие системы.Ламинирующие системы.Намоточные и отрезные устройства.

Кроме перечисленных аппаратов иногда применяются иные устройства, позволяющие отпускать продукт в удобном для упаковки и перевозки виде.

Это интересно: Экструдер для производства изделий из пластика и пластмассы — объясняем основательно

Детали экструдеров

Схема экструзии.

- Головка экструдера. Она состоит из корпуса, который обогревается, и инструмента формующего с отверстием. Корпус прикрепляется к экструдеру. Отверстие инструмента может быть сужающимся к центру или в виде круглого канала. Обязательно должен быть раздатчик в виде спирали.

- Корона или активатор улучшает адгезию поверхностей материалов. Активаторы бывают разные, они отличаются по мощности, ширине, бывают с фиксацией односторонней и двусторонней или же с изменяющейся шириной переработки поверхности.

- Горячий нож. Горячий нож достаточно просто устроен, но его нужно правильно направлять относительно рукава, которые движется. Данный элемент увеличивает выход продукции почти в два раза. Горячий нож используется в экономичных целях.

- Шнек может и отсутствовать в оборудовании. Он предназначен для того, чтобы была большая производительность и хорошая гомогенизация расплава обрабатываемого материала полимеров.

- Узел тиснения. Он нужен для придания пленке особой жесткости и товарного красивого вида.

- Узел, обеспечивающий вращение головки. Вращение головки экструдера размещает постоянные неровности пленки, при этом качество рулона делается лучше, но качество пленки не повышается.

- Фальцовочное устройство оборудования.

- Тянущее устройство экструдера.

- Намотчик оборудования.

- Обдувочное кольцо экструдера.

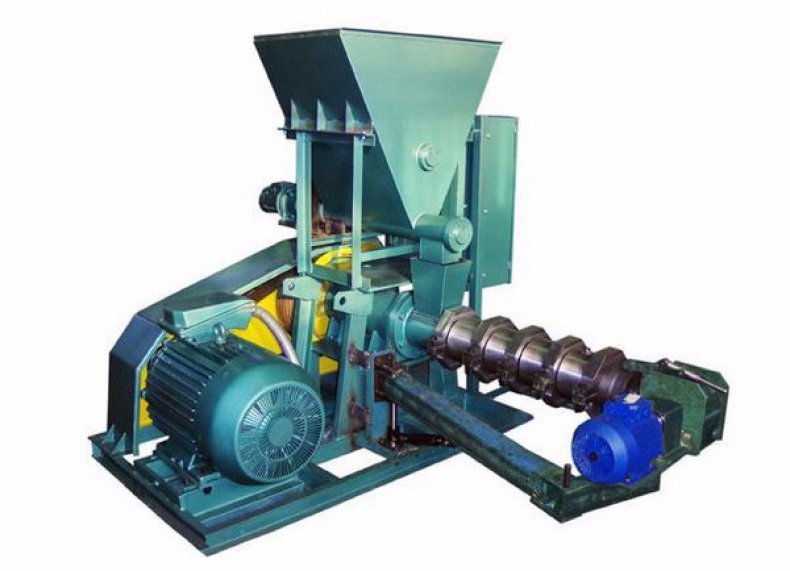

Экструдер для больших объемов корма

Данный аппарат состоит из:

- Принимающего бункера,

- Двигателя и привода,

- Рамы,

- Редуктора,

- Манжет,

- Режущего узла,

- Дозирующего шнека с приводом,

- Цилиндра.

Камера прессующего узла — цилиндр, в который вставлен нагнетающий шнек. Разделяется шнек на три части: начальную, среднюю и выводную. Для большей прочности каждую из них закрепляют при помощи шпильки с левой резьбой. Узел закрывают корпусом из стального листа.

Раму сваривают из уголка или отрезов трубы. Размеры зависят от планируемых объемов перерабатываемого сырья и длины цилиндра. Прессующий узел устанавливается на раму, и крепится несколькими болтами. Далее приступают к изготовлению приемного бункера. Обычно его сваривают из стальных листов, а в нижней части делают отверстие, под которое ставят лоток. Через него сырьё поступает из приемника в шнек нагнетателя. Для перемещения зерна в нижней части корпуса делают продольные выемки. В конце шнекового отдела устанавливается режущий узел для регулирования размера гранул. В него входят:

Прижатие ножей к матрице осуществляет пружина, а вращение вала происходит при помощи привода и поводка. Готовый продукт выходит через отверстия в матрице, и обрезается ножами по заданным параметрам.

Экструдер для кормов обрабатывает зерно только при высоких температурах, создаваемых работой двигателя и редуктора.

С валом и носовым корпусом они соединяются цепным приводом, и крепятся к раме. Для безопасности электрический узел можно также закрыть стальными манжетами. Регулирование температуры осуществляется изменением положения матрицы, а контроль — термометром. Устанавливают его рядом с режущим элементом.

Разновидности дробильных аппаратов

Всё разнообразие устройств для переработки пластика можно представить в виде нескольких групп по назначению и конструкции основных рабочих элементов.

В зависимости от устройства и применения дробилки для пластиковых отходов бывают следующих типов:

- Дробилки-измельчители пластика большой толщины и прочности, напоминающие по исполнению элементы корпусного типа и оконные профили.

- Измельчители отходов небольшой толщины, предназначенные для переработки бутылок и других предметов, в конструкции которых основным рабочим узлом выступают измельчители каскадного типа.

- Резаки для полимерных пленочных отходов, которые работают по тому же принципу, что и обычные ножницы.

При более тщательном изучении устройства измельчителей пластика среди их множества вариантов можно выделить шредеры для измельчения пластика, предназначенные для переработки определенных видов полимерных отходов:

- Роторные дробилки для пластика. Именно измельчители этого типа чаще всего используются для переработки пластиковых отходов. Выпускаются в двух вариантах — высокоскоростные для измельчения непрочной продукции и низкоскоростные, предназначенные для утилизации прочных пластмассовых изделий.

- Дробилки, оснащенные валковым механизмом подачи материала.

- Конусные устройства, в которых процесс утилизации сырья происходит за счет пропускания его между двумя конусами.

- Молотковые устройства. Предназначены для переработки жестких пластиков. Всю работу в них выполняют вращающиеся на шарнирах молотки.

- Щековые агрегаты. Утилизируют отходы путем оказания давления на сырье рифлеными стальными плитами.

Лучше всего с задачей утилизации полимеров большой толщины справляются низкоскоростные устройства мощностью около 10 кВт. В то же время они с легкостью перерабатывают самые прочные, толстые виды отходов, даже не подвергая их предварительной обработке. Нередко именно низкоскоростные дробилки применяются для первого грубого этапа дробления. На следующих стадиях уже используются высокоскоростные агрегаты. Такой комбинированный подход к утилизации сырья повышает общую производительность дробильного комплекса до необходимых показателей.

Предназначенное для переработки полимеров оборудование выпускают как российские производители, так и зарубежные компании. Достаточно много агрегатов для дробления пластика представлено от китайских производителей, которые не только можно приобрести по привлекательным ценам (не выше 250 т. р.), но и обладают хорошими рабочими характеристиками и высокой надежностью.

Как устроен агрегат

Экструдер составлен из таких элементов:

- рамного основания, к которому крепится вся установка;

- привода;

- бункера для погрузки зерна;

- шнек-дозатора и привода к нему;

- нагнетающего шнека;

- цилиндра;

- приемной камеры;

- отрезного ножа;

- центра управления/контролера;

- двигателя;

- редуктора;

- манжеты;

- ремня;

- шайбы;

- гайки;

- регулировочного ключа.

Основная работа выполняется прессующим узлом. Он собирается из нагнетающего шнека, который вставляется внутрь сборного цилиндра. С помощью матрицы с отрезным ножом полученная масса обретает вид палочек либо жгутиков.

Нагнетающий шнек состоит из трех ступеней:

- входной части;

- средней части;

- выходного шнека;

- разогревающих шайб.

Все компоненты устанавливают на шпильке с левой резьбой. Деталь закрывается корпусом из металла. Шпонки передают вращение от главного вала до составного шнека. Всю конструкцию прикрепляют до несущей рамы, используя мощные болты. В корпусе есть окно с прикрепленным лотком.

Внутри самого корпуса есть несколько продольных пазов, перемещающих компоненты по оси шнека. Около выхода размещен регулировщик гранул. В его состав входят:

- носовой корпус;

- матрица (диск), что регулирует процесс с рукояткой;

- валик и нож, которые к матрице прижимает пружина.

Вращение валу с ножом — через поводок с пальцами. Готовые экструдаты выходят через носовой корпус и диск регулировки по отверстиям. Диск закрепляется в одном положении болтом, при изменении положения будет меняться температура и уровень давления в аппарате. Отслеживать температуру позволяет термопара, помещенная на корпус.

Работает от электросети, но появляются новые модели, работающие на жидком топливе. Разогрев происходит постепенно. На первом этапе, пока экструдер разогревается, в него загружается жмых либо мука. Зерно подают только тогда, когда система хорошо разогреется, оно разрывается и преобразовывается в палочки только при высоких температурах и сильном давлении.

Для наглядности все это представлено в таблице

| Экструдер | Производительность | Количество голов свиней |

| ЭК-22 | 25 кг/ч | До 50 голов |

| ЭК-50 | 50 кг/ч | До 100 голов |

| ЭК-100 | 100 кг/ч | До 200 голов |

Крупнорогатый скот схож по потреблению, как и свинья, т.к. корм идет им, как добавка к основному питанию.

Если Вы предприниматель и, к примеру, продаете комбикорм, то вам нужно посчитать потребности Вашего рынка (сколько кг сырья в неделю вам нужно).

Используя эти 2 показателя (сколько нужно корма и пределы электросети) выбираем для себя оптимальный экструдер по мощностным характеристикам.

Чтобы определить реальную производительность экструдеров используйте данную формулу:

Производительность экструдера (кг/час) = Мощность двигателя х 6,5

Коэффициент 6,5 мы определили опытным путем.

Производительность не может быть выше просто физически на двигателях, при соблюдении технологии экструзии зерновых!

Вернее, она может быть выше только при:

- использовании частотного преобразователя в конструкции экструдера. Но в таком случае цена экструдера возрастет в 1.5-2 раза;

- если вы экструдируете с нарушением технологии приготовления комбикорма (комбикорм получается не приготовленный).

Далее смотрим на все модели экструдеров, представленные на рынке с нужной нам производительностью.

Важно!

Обращайте внимание на мощность двигателя, а не только на название экструдера. Т.к

некоторые производители для завлечения покупателей более низкой ценой, в названии и описании своих экструдеров пишут бОльшую производительность, чем те смогут выдать. Поэтому пересчитывайте по формуле, данной выше.

В следующей части статьи описаны разные подводные камни при выборе, и моменты, когда экономия себе дороже. То самое «Если будешь экономить гвозди, потеряешь подкову».

Экструдер для кормов своими руками, почему он должен быть в каждом хозяйстве

Жизнь фермера полна забот, об этом многим известно. Облегчить тяжелый труд можно с помощью современной техники либо станков.

Кормовой экструдер предназначен для приготовления кормов домашним животным разного качества и в разных количествах. Но далеко не каждый может приобрести его для хозяйства из-за значительной стоимости.

Экструдер для кормов, сделанный своими руками, позволит существенно сократить затраты, получив отличного помощника по хозяйству.

Можно ли сделать такой агрегат собственными руками? Давайте попробуем разобраться.

Несколько полезных рекомендаций

Самодельный аппарат тщательно проверить и поддать испытаниям перед пользованием.

- Сначала нужно проверить надежность всех соединений и крепежей.

- Агрегат необходимо установить на ровной поверхности, любые перепады нарушат работу экструдера.

- Подключите к электросети и дайте системе прогреться. В это время можно пропускать через пресс небольшое количество муки или подсолнечного жмыха, наблюдая за формой выходящей массы – так можно понять, достаточно ли прогрелась система.

- Далее – подача зерна. Она должна быть постоянной, чтобы исключить холостой ход аппарата. Зерно следует засыпать без излишка, иначе могут возникнуть заторы.

- На выходе регулируется фракция выходящего продукта постепенным закручиванием болта и сокращением зазора фильерной части.

- После завершения переработки следует очистить внутреннюю часть механизма. Используйте для этой цели ту же муку или жмых – они впитают остатки зерна и масла.

- Чтобы механизм быстрее остывал, очистку проводите на минимальных оборотах. Разборка должна проводиться только в перчатках для исключения получения ожогов.

Экструдер, сделан своими руками, может переработать не более 40кг зерна за час. Для небольшого хозяйства этого вполне достаточно. Корма, приготовленные путем механической обработки, – полноценное питание домашних питомцев, сокращение расходов на покупку кормов и времени на их приготовление.

Конструкция экструдера:

- Головка механизма состоит из корпуса и инструмента с отверстием. Корпус присоединяется к экструдеру. Отверстие бывает сужающимся к центру или в виде круглого канала. Должен присутствовать раздатчик в виде спирали.

- Корона способствует улучшению адгезии поверхностных материалов.

- Активаторы делятся на разные типы, они отличаются по мощности, ширине, фиксации.

- Горячий нож довольно прост в использовании, но с ним нужно уметь работать и выбирать правильное направление. Эта деталь увеличивает выход продукции в несколько раз. Такой нож применяется в экономических целях.

- Шнек – не самая важная деталь, может не присутствовать в оборудовании, создан для улучшения производительности и гомогенизации расплава используемого материала полимеров.

- Специальный узел тиснения создается для придания пленке жесткости и прекрасного товарного вида.

- Узел для вращения головки размещает неровные пленки, улучшает качество рулона.

- Фальцовочное устройство для оборудования и техники.

- Тянущее устройство.

- Намотчик и обдувочное кольцо.

Экструдер для 3D принтера своими руками

Особенностью ручного 3D принтера является работа на основе нитевидного пластика разных видов, чаще всего используется ABS и PLA. Устройство такого экструдера состоит из двух блоков, первый отвечает за подачу филамента, второй представляет собой сопло с нагревателем, которое охлаждает устройство.

Как сделать самодельный 3D экструдер принтера? Вначале нужно подобрать шаговый двигатель или вместо этого использовать моторы от старых сканеров. Чтобы закрепить двигатель, вам потребуется корпус, специальный ролик и хот-энд. Корпус можно сделать из разных материалов. Специальный ролик регулируется с помощью пружины, ведь толщина прутка редко бывает идеальной. Материал соединяется с подающим механизмом, но сцепление не должно быть слишком крепким, иначе куски пластика начнут отламываться.

Деталь под названием хот-энд можно купить, но цена достаточно высока, выгоднее будет скачать чертежи и сделать его своими руками. Радиатор изготавливают из алюминия, чтобы убрать тепло от ствола хот-энда. Это помогает убрать преждевременное нагревание материала.

Самое лучшее решение — это светодиодный радиатор, охлаждение применяется с помощью вентилятора. Ствол хот-энда создают из металлической трубки, который создан для соединения радиатора и нагревателя. Тонкий кусок трубки — это термобарьер, который справляется с уничтожением тепла в верхней части экструдера.

Нагреватель в 3D экструдере своими руками делается из алюминиевой пластины. Сначала в ней сверлят отверстие для крепления ствола хот-энда, потом создается отверстие для болта, резистора и терморезистора. Пластину нагревают с помощью резистора, а терморезистор регулирует температуру. Сопло создают из глухой гайки с овальным концом.

При выборе гайки лучше брать латунную или медную, их очень легко обрабатывать. В тисках закрепляется болт, потом на него накручивается гайка, ну и последний этап – это создание отверстия в центре. Вот таким способом и создается самодельный экструдер для 3D принтера.

Если вы не совсем понимаете, как сделать такой устройство для 3D принтера, то стоит ознакомиться с видео и чертежами для упрощения своей работы.

Экструдер для глины своими руками

Такое оборудование предназначено для лепки. С помощью таких ручных экструдеров можно работать с глиной и пластилином. Основной конструкцией для этого экструдера, считается пластиковая бутылка прозрачного цвета. Перед работой ее нужно вымыть и высушить. Из крышки нужно вытащить пластину с помощью иголки или булавки.

Далее нужно создать отверстие, из которого будет выдавливаться материал. Диаметр должен совпадать с линиями. Подравняйте края отверстия и возьмите диск из металла, к которому прикрепите ручку. Готово, теперь у вас получится экструдер для глины. Все очень легко и даже не нужен чертеж.

Описание и назначение

Этот механизм предназначен для переработки сырья (зерна, соломы и т. д) в «легкий» корм для животных. Необходимыми условиями для получения подобных продуктов являются высокое давление и большая температура.

Своими руками вы также можете сделать измельчитель травы для кур, овоскоп и даже мини-трактор.

Такая специфика работы накладывает отпечаток на всю конструкцию. Среди основных деталей и узлов значатся:

- рама (она же станина), которая будет держать весь аппарат;

- приемный бункер;

- привод в виде ремня;

- двигатель;

- редуктор;

- шнек;

- фиера;

- нож;

- цилиндр;

- манжета;

- регулировочный ключ;

- шайбы;

- щиток управления.

Узнайте о том как сделать комбикорм для цыплят и кур в домашних условиях.

Конечно, промышленные образцы более сложны и производительны, но владельцу подворья будет достаточно и самодельного варианта. Если под рукой имеется довольно мощный электродвигатель, то можно получить до 40 кг качественной смеси в час.

Для чего нужен экструдер

С помощью подобного агрегата можно перерабатывать зерно на корм для животных с высокой усвояемостью. Любое зерно, даже не первой свежести, поддается переработке в экструдере под давлением (не больше 60 атмосфер) и воздействием высоких температур (до 1600 градусов). На выходе получают продукцию, напоминающую палочки или жгутики с диаметром около 3-х сантиметров. Мощность может быть разной, в зависимости от желаемого количества конечной продукции. Небольшому хозяйству вполне хватит производительности 20-40 кг/час, а для больших ферм — аппарата, способного переработать 1-1,5т/час.

Конечно, можно готовить корм и своими руками, запаривать или проваривать зерно, добавляя в него разные компоненты. Но его качество будет совсем другим, а животным понадобится больше времени для того, чтобы переварить. Нужно потратить много времени, производство будет давать много отходов. Всех этих проблем можно избежать, пользуясь кормовым экструдером.

Купить такое приспособление, даже побывавшее в пользовании, далеко не всем под силу из-за немалой стоимости. Многими подключается фантазия, смекалка, собственные умелые руки — и начинается творчество. Некоторым умельцам удается собрать своими руками хорошие образцы бытового экструдера. Каждый хозяин может попробовать смастерить его, главное — ознакомиться с устройством и не бояться экспериментировать.

Экструдер для сварки своими руками

Подобная идея возникла более чем 60 лет назад, поэтому до сегодняшнего дня она подверглась множествам различных изменений и стала практически идеальной. Появилось огромное количество механизмов, которые отличаются техникой воздействия, но практически однообразных в плане получаемых конструкций.

Как нагревается основа предполагаемой детали? Все достаточно просто: в результате механических процедур вырабатывается тепловая энергия, способствующая дополнительному нагреванию пластика. Не исключены тепловые воздействия извне. В данном случае процесс зависит в большей степени от первоначальной структуры экструдера.

Ручной сварочный экструдер: принцип работы

Экструдер не является сложным инструментом в управлении, существует три варианта исполнения:

- холодная формовка;

- горячая экструзия;

- обработка тепловая.

Горячая формовка сегодня является самой востребованной технологией. Процедура осуществляется с высокой скоростью и под максимальным давлением. Для ее реализации используется шнековый экструдер, основным элементом конструкции которого является шнек особенной формы. Процедура формовки в данном случае выполняется на выходе. Сырьевой материал вместе с используемыми добавочными элементами помещается в специальную камеру.

Заводские аппараты имеют возможность обустройства специальными устройствами, от которых зависит смешивание, перемещение сырьевых компонентов.

Производство

Как сделать своими руками ручной сварочный экструдер для соединения изделий из полипропилена? Процедура сборки подобного инструмента не представляет особых трудностей, как может показаться на первый взгляд. Собрать его под силу любому желающему.

Изготовление экструдера — это достаточно увлекательный процесс, напрямую зависящий от предназначения, формы аппарата.

Чем может отличаться самодельный экструдер от заводского:

- сборкой элементов конструкции;

- числом рабочих камер;

- присутствием дополнительных систем.