Что такое опока в ювелирном деле? процесс литья ювелирного украшения

Содержание:

Изготовление опоки для литья

Разглядывая витрины дорогих ювелирных магазинов, мы приходим в восторг от красоты изделий и мастерства ювелиров. Искусство превращать драгоценный металл в предмет роскоши в воображении многих людей является неким таинством, особым умением, которым может овладеть далеко не каждый. Как же рождаются на свет манящие своей красотой кольца? Какой путь проходит драгоценный металл от эскиза до воплощения в дорогое украшение? Что такое опока в ювелирном деле и для чего она используется?

Особенности профессии ювелира

Профессия ювелира требует не только творческого подхода. Ювелир должен быть аккуратен и терпелив. В этом деле множество нюансов, соблюдение которых требует предельной точности. Ювелир работает с высокими температурами и раскаленным металлом, опасность этой профессии требует выдержки и физической силы.

Мастер ювелирного дела — это не только дизайнер, придумывающий эскизы и работающий напильником под ярким светом лампы. Это еще и работник литейного цеха, управляющийся с раскаленными печами и расплавленным металлом, поднимающий тяжелые гипсовые формы и следящий за соблюдением технологии. В арсенале мастера ювелирного дела полно необычных приспособлений, о которых простой обыватель даже не слышал.

Например, опока. Что такое опока и для чего используется это приспособление? Об этом расскажет наша статья.

Опока в ювелирном деле

Несмотря на все новшества и высокий уровень технологии изготовления украшений, многие методы работы ювелира остаются неизменными с древних времен. Процесс литья колец, например, мало чем изменился. Чтобы ответить на вопрос о том, что такое опока, следует узнать, как происходит процесс литья ювелирных изделий.

Чтобы сделать кольцо из драгоценного металла, ювелир использует специальный огнеупорный цилиндр, в который заливается раскаленный металл, формовочная масса и помещаются восковые заготовки. Это и есть опока.

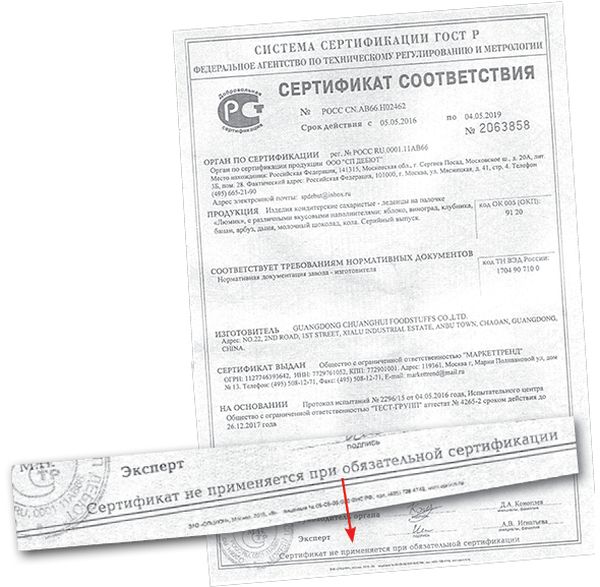

Это приспособление служит для того, чтобы удерживать формовочную смесь при ее уплотнении в процессе получения литейной формы, в которую заливается драгоценный металл. Изготовить опоку можно самостоятельно, главное — чтобы она была из огнеупорного материала. Некоторые умельцы делают опоку из обрезка трубы или сворачивают ее из листа железа. На фото представлена современная опока из металла.

В эту опоку уже залита формовочная масса, внутри которой находятся восковые заготовки. Следующий шаг — прокалка опоки в раскаленной печи, эта процедура происходит в литейном цехе.

Применение опоки в литейном цехе

Какими бы утонченными ни были в итоге украшения, они проходят весьма суровый путь через раскаленные печи литейного цеха. Вот как выглядит процесс литья:

- Изделия поступают в литейный цех в виде восковых заготовок, которые проходят процесс формовки.

- Восковая заготовка помещается в специальный огнеупорный металлический цилиндр — опоку для литья.

- Затем опока ставится в раскаленную печь для прокалки. Температура в такой печи может достигать 1000 градусов. Воск из опоки выплавляется, и в этой форме появляется место для драгоценного металла.

- После прокалки опоки и образования формы в нее заливается металл. Процесс отливки украшений происходит в вакууме, предотвращается образование пустот и попадание инородного мусора в форму.

- На финальном этапе из опоки для литья ювелирных изделий литейщик достает украшение и приступает к его финальной обработке и шлифовке.

Гипсовые опоки для изготовления украшений

Что такое опока из гипса? По форме она не отличается от более распространенной металлической. Единственное ее отличие — это материал и необходимость ступенчатого нагрева. Гипсовые опоки чаще всего используются для мелкого ювелирного литья, а не для промышленного.

Для того чтобы процесс литья с использованием гипсовой опоки был успешным, следует соблюдать температурный режим, иначе форма треснет и станет непригодной для работы. Удобнее всего это делать в специальной электрической печи для отжига, так как там можно регулировать температуру.

Отжиг гипсовой опоки производится в несколько этапов:

- Нагрев при температуре менее 100 °С. Выдерживать опоку в такой температуре нужно не менее часа.

- Затем форма должна находиться в печи при температуре 250 °С от двух до двух с половиной часов.

- По истечении этого времени, температуру следует поднять до 450 °С и отжигать опоку еще полтора часа.

- Только после этого можно поднимать температуру до максимальных 750 °С и отжигать форму еще около трех часов.

Способы литья

Отливкой называют литую деталь или заготовку, полученную заливкой расплавленного металла (расплава) в литейную форму, полость которой имеет конфигурацию детали или заготовки. Около 50% всех деталей в машинах и оборудовании изготовляют литьем. Литейную форму заливают жидким металлом через систему каналов, называемую литниковой системой. Расплав может заполнять литейную форму свободно, т. е. под действием силы тяжести, или принудительно – под действием центробежных сил или внешнего давления. Внутренние отверстия, каналы и полости в отливках образуются с помощью стержней, которые перед заливкой вставляют в полость литейной формы, а после кристаллизации отливки извлекают из нее. Формы и стержни могут быть разовыми – изготовляемыми из песчаных смесей, и постоянными – из металла или огнеупорных материалов.

Способы литья отливок можно разделить на две группы. К первой относят способы получения отливок в разовых формах, заполняемых расплавом однократно, после чего их разрушают для извлечения отливки (литье в песчаные сухие или сырые формы, литье в оболочковые формы и др.). Ко второй группе относят способы получения отливок в многократных металлических формах, заполняемых расплавом от нескольких сотен до десятков тысяч раз (центробежное литье, литье в кокиль, под давлением и др.).

Каждый из перечисленных способов изготовления отливок имеет свое назначение и область применения, которая определяется объемом производства, требованиями к отливкам по точности и шероховатости поверхности, технологическими свойствами литейных сплавов, технико-экономическими показателями.

При выплавке литейных сплавов в плавильные печи загружают металлическую шихту, ферросплавы, лигатуры и флюсы. Металлическая шихта – слитки технически чистых металлов, лом, отходы производства. Лигатура – вспомогательный сплав, вводимый в расплавленный металл с целью восполнения угарающих в процессе плавки химических элементов. Например, для выплавки чугуна и стали лигатурой служат ферросплавы (ферромарганец, ферросилиций и др.), которые одновременно раскисляют металл. Флюсы служат для образования шлака с требуемыми физико-химическими свойствами (для плавки чугуна и стали флюсом служит известняк). Шлак предохраняет в процессе плавки металл от окисления, служит для удаления неметаллических включений, попадающих в металл вместе с шихтой и образующихся в процессе плавки.

Для улучшения свойств литейных сплавов в процессе плавки, после плавки, в литейном раздаточном ковше или непосредственно в литейной форме производят модифицирование, легирование и рафинирование. Модифицирование – введение в жидкий сплав после его плавки в сотых или десятых долях процента добавок – модификаторов, которые служат дополнительными центрами кристаллизации, обеспечивают более мелкозернистое строение сплава и более высокие его механические свойства. Для чугуна и стали модификаторами являются силикокальций, ферросилиций и др. Легирование – введение в жидкий сплав различных добавок химических элементов (Cr, Ni, Си, Mo, Va, W, Ti, Со и др.) для придания сплаву особых свойств (жаропрочности, износостойкости, коррозионной стойкости и т.п.) за счет изменения его внутреннего строения. Рафинирование – очистка сплавов от ненужных и вредных примесей. Удаление вредных примесей (серы и фосфора) из чугуна и стали выполняют рафинированием их марганцем и известняком.

Презентация оборудования и технологий для литья металлов на специализированной выставке

В ЦВК «Экспоцентр» пройдёт специализированная выставка «Металлообработка».

На мероприятии международного класса экспоненты из разных стран мира представят новейшие методы литья металлов и других технологий обработки, продемонстрируют оборудование и инструменты, познакомят гостей со своими последними разработками.

Заказать электронные билеты можно прямо сейчас, чтобы не пропустить самое важное событие года в области металлообработки. Оборудовние для пескоструйной обработки меаллаОбработка металла на токарном станке

Оборудовние для пескоструйной обработки меаллаОбработка металла на токарном станке

Преимущества и недостатки литья в кокиль

Литье этого типа, как и многие технологические процессы, обладают и преимуществами, и недостатками. Можно сравнить литье в кокильную оснастку с литьем в песчаные формы.

К основным преимуществам можно отнести то, что литье в металлические формы отличается от всех остальных качеством получаемых деталей, в частности, точностью. Применение песочных стержней позволяет выполнять отливки сложной формы.

Использование металлических кокилей позволяет повысить производительность труда на литейном производстве. Это обусловлено тем, что из производства исключены такие операции, как приготовление литьевой смеси, и чистки отливок.

https://youtube.com/watch?v=wrmhslM-bFo

Использование такого типа литья позволяет уменьшить припуски на дальнейшую механическую обработку. Такой подход позволяет снизить себестоимость готового изделия.

Такое свойство кокилей, как оборачиваемость позволяет механизировать процессы литья и последующей обработки отливок. Например, операция сборки этой оснастки может быть легко автоматизирована. Кроме того из процессов исключены факторы, которые могут отрицательно сказаться на качестве отливок, например, газопроницаемость смеси. Автоматизация литейных процессов регулировать технологические режимы литейных процессов, что приводит к изменению характера труда оператора литейного комплекса и повышению его безопасности.

Между тем при множестве достоинств литье этого класса имеет и ряд недостатков.

Кокиль обладает высокой стоимостью, это является следствием его конструктивной сложности и и высокой трудоемкости производства. Особенно это относится к оснастке, в которые отливают детали сложной геометрической конфигурации.

Литейная оснастка такого типа имеет ограниченную стойкость. Стойкость оснастки определяется количеством качественных отливок. При снижении качества, его просто направляют в утилизацию. Стойкость – это ключевой экономический показатель литья. Над повышением стойкости форм этого класса работают производители и проектировщики оборудования для литья в формы этого типа по всему миру.

Литье сплава в кокиль

Интенсивность охлаждения отливок в кокиле существенно выше, чем в песчаных или земляных оснастках. Это приводит к тому, что ограничена возможность изготовления отливок с тонкими стенками.

Поскольку эти оснастки не обладает достаточной податливостью – это может привести к появлению в отлитых деталях внутренних напряжений. Которые потом устраняют с помощью термообработки.

В кокиль

При литье в кокиль, или в металлические формы, жидкий металл заливают свободно, то есть под действием гравитационных сил. Саму форму изготавливают разборной из двух частей, установленных на плиту. Для получения полостей и отверстий в предусмотренные канавки, в которые укладываются стержни. Для изготовления металлических форм используются стали и чугуны.

Процесс отлива в кокиль

Для удаления газов во время заливки предусматриваются вентиляционные каналы. Чтобы к внутренним поверхностям кокиля не прилипал расплав их облицовывают или красят огнеупорными составами. Толщина покрытия зависит от разливаемого металла и скорости его охлаждения. Перед покрытием полость формы очищается, а затем нагревается до температур 150 °С — 280 °С.

Особенности получения отливок:

- Из-за высокой теплопроводности сплавы в кокиле быстро остывают, поэтому сплавы с малой жидкотекучестью должны иметь максимальную толщину стенок. Высокая скорость остывания формирует мелкозернистую внутреннюю структуру.

- Металлическая форма неподатлива, поэтому в отливке отсутствуют дефекты, вызываемые остаточными деформациями, а также предотвращает усадку. Получаемая точность заготовок: стали и чугуны – 7-11 класс, цветные сплавы – 5-9 класс.

- Отсутствие пригара.

- Достигаемая шероховатость поверхности соответствует Rz = 40-10 мкм.

- Кокиль – газонепроницаемая конструкция. Вентиляционные каналы и огнеупорные покрытия не могут полностью отвести газы. В связи с этим газовые раковины – это частое явление.

Плюсы литья в кокиль:

- постоянные характеристики для получаемых отливок;

- возможность использования песчаных стержней;

- высокая производительность;

- малое количество производимых операций;

- чистая поверхность готовых изделий;

- механизация работ;

- невысокая квалификация работников.

Отрицательные стороны:

- значительная стоимость формообразующей оснастки;

- ограниченная стойкость форм;

- быстрое остывание расплава.

В кокиль отливаются практически все металлы, но большинство отливок — это чугуны и литейные стали.

Устройства

Машины для литья алюминия под давлением отличаются рядом особенных технических характеристик. Зная некоторые параметры и выбирают наиболее подходящее оборудование, на котором предстоит работать:

- Производительность. Стоимость машины для литья алюминия под давлением напрямую зависит от того, сколько деталей она способна изготовить за один час и при использовании в производственном режиме за 8–10 рабочего времени. Чем выше производительность, те выше стоимость машины.

- Масса отливок. Этой характеристики зависит и то какими насосами, двигателями поршнями с наконечниками должно быть укомплектовано устройство.

- Габариты и вес оборудования. Выбор полностью зависит от размера производственного помещения и общих производственных площадей.

Машины, предназначенные для литья алюминия под давлением, имеют непосредственное отношение к крупногабаритной производственной технике, хотя современные производители предлагают и оборудование, созданное для использования на мини-заводах. Большую роль в выборе играет стоимость машины. Она основана на совокупности всех выше перечисленных качеств, которыми должно обладать оборудование, используемое как в производстве, так и в условиях небольшой мастерской.

Большинство современных моделей машин для литья алюминия под давлением оснащены компьютерным блоком, многочисленными датчиками, способными считывать и анализировать данные о выполнении операций, высококлассной гидравлической системой. Сделать правильный выбор можно только сопоставив возможности приобретаемого оборудования и потребности пользователя.

Особенности формирования отливок и их качество

При литье под давлением основные показатели качества отливки – точность размеров, шероховатость поверхности, механические свойства, плотность и герметичность – определяются следующими особенностями ее формирования:

1. Кратковременность заполнения полости пресс-формы расплавом. Скорость поступления расплава в пресс-форму для разных отливок и сплавов колеблется от 0,3 до 140 м/с, продолжительность ее заполнения 0,02 – 0,3 с, а конечное давление на расплав может достигать 500 МПа. Это позволяет, несмотря на высокую скорость охлаждения расплава в форме, изготавливать весьма сложные корпусные отливки с толщиной стенки менее 1 мм из сплавов с низкой и даже близкой к нулю жидкотекучестью (таким свойством обладают, например, сплавы, находящиеся в твердожидком состоянии). Высокая кинетическая энергия движущегося расплава и давление, передаваемое на него в момент окончания заполнения формы, способствуют получению отливок с низкой шероховатостью поверхности.

2. Газонепроницаемость материала пресс-формы. Вентиляция рабочей по-лости происходит посредством специальных вентиляционных каналов. При высоких скоростях поступления расплава в полость пресс-формы воздух, а также газообразные продукты разложения смазочного материала, образующиеся при его взаимодействии с расплавом, не успевают полностью удалиться из пресс-формы за время заполнения ее расплавом. Они препятствуют заполнению пресс-формы и попадают в расплав, приводя к образованию неслитин, неспаев, раковин и газовоздушной пористости в отливках. Газовоздушная пористость приводит к уменьшению плотности отливок, снижению их герметичности и пластических свойств. Воздух, газы, продукты разложения смазочного материала, находящиеся в порах отливки под высоким давлением, затрудняют ее термическую обработку: при нагреве прочность отливки снижается, а давление газов в порах повышается, что вызывает коробление отливки, на ее поверхности появляются пузыри.

Для снижения газовоздушной пористости в отливках используют ряд технологических приемов, а также специальные способы литья под давлением (см. подраздел 4.2).

3. Высокая интенсивность теплового взаимодействия между материалом отливки и пресс-формой, обусловленная ее высокими теплопроводностью и теплоемкостью, малым термическим сопротивлением слоя смазочного материала и продуктов его разложения, значительным давлением расплава и отливки на стенки пресс-формы, улучшающим контакт между ними. Это способствует получению мелкозернистой структуры, особенно в поверхностных слоях отливки, повышению ее прочности и высокой производительности процесса.

4. Передача в момент окончания заполнения металлом пресс-формы давления, развиваемого пресс-поршнем в камере прессования, на расплав в полости формы. Это улучшает питание отливки, способствует уменьшению усадочной пористости, сжатию газовоздушных включений. В результате воз-растают плотность, герметичность и механические свойства отливки. Однако эффективность действия подпрессовки ограничена, так как это давление на расплав в пресс-форме действует только до тех пор, пока питатель не затвердеет.

5. Использование металлической пресс-формы с точными размерами и низкой шероховатостью рабочих поверхностей. Это способствует получению высокоточных отливок по массе, геометрии и размерам. Высокая точность размеров отливок (классы 1 – 4 по ГОСТ 26645—85 (изм. № 1,1998)) позволяет уменьшить припуски на обработку до 0,3 – 0,8 мм, а в некоторых случаях полностью исключить обработку резанием. Остается только зачистка мест удаления питателей, соединительных каналов промывников и облоя. Коэффициент точности отливок по массе (КТМ) при литье под давлением достигает 0,95 – 0,98. Шероховатость поверхности отливок, полученных под давлением, зависит в основном от шероховатости поверхности пресс-формы и технологических режимов литья. Обычно эти отливки имеют шероховатость от Rz = 160 – 80 мкм (сплавы на основе меди) до Rz = 1,00 – 0,32 мкм (цинковые сплавы).

Стали.

Различают пять классов сталей для промышленного литья: 1) малоуглеродистые (с содержанием углерода менее 0,2%); 2) среднеуглеродистые (0,2–0,5% углерода); 3) высокоуглеродистые (более 0,5% углерода); 4) низколегированные (менее 8% легирующих элементов) и 5) высоколегированные (более 8% легирующих элементов). На среднеуглеродистые стали приходится основная масса отливок из черных металлов; такие отливки представляют собой, как правило, промышленную продукцию стандартизованной сортности. Различные виды легированных сталей разработаны для достижения высокой прочности, пластичности, ударной вязкости, коррозионной стойкости, теплостойкости и усталостной прочности. Литые стали по своим свойствам близки к кованой стали. Предел прочности такой стали при растяжении составляет от 400 до 1500 МПа. Масса отливок может изменяться в широком диапазоне – от 100 г до 200 т и более, толщина в сечении – от 5 мм до 1,5 м. Длина отливки может превышать 30 м. Сталь – универсальный материал для литья. Благодаря своей высокой прочности и пластичности она представляет собой превосходный материал для машиностроения.