Способ закалки колец подшипника качения и подшипник качения

Содержание:

- Сборка

- 2 Какими свойствами должны обладать стали для подшипников?

- Сталь ШХ15 и ножи

- Варианты применения

- Примерные расшифровки

- Требования к химическому составу

- Чем выше класс точности тем лучше

- 3 Основные требования к химическому составу шарико-подшипниковых сплавов

- Сталь шх15 для ножей: описание, плюсы и минусы

- Виды стали и маркировка

Сборка

Требуется развести эпоксидный клей. На соединяемые плашки следует нанести риски или продавить неглубокие вмятины для лучшей адгезии слоя эпоксидки. Обязательно следует обезжирить металлическую часть ножа, которая будет находиться внутри рукояти. Сборка производится в следующей последовательности:

- наносится эпоксидный клей на поверхности накладок со стороны рисок;

- половинки накладываются с обеих сторон хвостовика, в отверстия продеваются штифты, собранная рукоять оборачивается бумагой и плотно сжимается струбциной;

- после застывания эпоксидки резаком по дереву снимают фаски с ребер накладок ножа;

- наждаком на матерчатой основе с зернистостью 80 производят грубую обработку деревянных плашек ручки ножа;

- полосками наждачной бумаги полируют рукоятку вчистую.

Отполированная поверхность покрывается разогретым до 50–60 градусов льняным маслом. После впитывания процедура повторяется 2–3 раза. В последующем покрывать лаком рукоять ножа нет необходимости. Под воздействием ультрафиолетовых лучей масло полимеризуется, превращаясь в твердую эластичную субстанцию. Она заполняет мельчайшие поры древесины, защищая лучше любого лака рукоятку ножа от влаги и внешних воздействий.

2 Какими свойствами должны обладать стали для подшипников?

При эксплуатации подшипники качения и их элементы (кольца, ролики, шарики) постоянно воспринимают знакопеременные повышенные напряжения. Многократное давление на любую зону этих компонентов распространяется по опорной поверхности, имеющей малую площадь. Из-за этого и появляются локальные напряжения с переменным знаком, которые растягивают поверхность у контура и сжимают ее в центре.

Величина упомянутых напряжений может достигать 500 кгс/см2, за счет чего возникает несущественная остаточная и упругая деформация изделия качения. Казалось бы, ничего страшного. Но ведь данное напряжение, как было сказано, воздействует на подшипник множество раз, что и становится причиной возникновения через некоторое время усталостных трещин, которые приводят к разрушению изделия.

Кроме того, шарико-подшипниковые детали склонны к истиранию, то есть к одному из видов разрушений металла механического характера. Оно обуславливается наличием напряжений, которые образуются при движении контактирующих поверхностей силами трения. Из-за истирания от изделий начинают отпадать небольшие металлические частички, это приводит к повышению величины зазора между телами качения и кольцами подшипников, а также к активизации процесса их абразивного износа.

На конкретный показатель истирания конструкции качения влияют следующие факторы:

- активность (с химической точки зрения) среды, в которой работает подшипник;

- тип и марка используемого смазочного состава;

- точность сборки и производства изделия;

- наличие частиц с абразивными свойствами и их общее количество.

Если подшипник эксплуатируется очень активно, его верхние слои способны износиться до критической величины еще до того, как в металле образуются усталостные трещины. Ранний выход деталей качения из строя может наблюдаться и в тех случаях, когда на них интенсивно воздействуют комбинированные динамические, изгибающие и раздавливающие нагрузки.

Исходя из всего вышесказанного, становится понятным, что шарико-подшипниковые сплавы обязаны обладать:

- повышенной прочностью и стойкостью против механического износа;

- большой упругостью;

- незначительной хрупкостью в сочетании с повышенным показателем сопротивления физической усталости металла.

Сталь ШХ15 и ножи

В мире существует множество марок сталей. Только в одном марочнике сталей и сплавов упоминается порядка 600 наименований. Каждая имеет определенные качества, которые позволяют применять ее в различных отраслях. Марка ШХ15 — это универсальный материал, который может быть использован для изготовления любого типа ножей.

ШХ15 — это представитель группы малолегированных хромистых сталей. Наименование легирующих элементов и их процентный состав указан выше. В состав этой стали входит относительно небольшой объем хрома. Это и служит причиной того, что в структуре сплава не происходит образование карбидов хрома. Хром в данном случае находиться в твердом растворе и в цементите. Именно это и служит основание для высокой выносливости этой стали. И по той же причине клинок из марки ШХ15 долго может удерживать остроту лезвия. Параметры стали обеспечивают клинкам стойкость к износу, необходимую твердость, прочность.

Одна из причин того, что марка этой стали стала популярной среди производителей ножей — это относительно простая обработка при нагреве. При этом клинок не только получает необходимую форму, но и существенно повышает прочностные характеристики. Высокая твёрдость стали обеспечивает успешное сопротивление износу. Кроме того, следует отметить то, что клинок сложно замять.

Для получения оптимальных свойств сплава ШХ15 проводят ее термическую обработку. Оптимальная температура закаливания составляет 810 — 850 ºC. Отпуск выполняют в температурном диапазоне от 150 до 160 ºC. После выполнения этих операций твёрдость материала достигает 61 — 64 по HRC.

Рейтинг: /5 —

голосов

Варианты применения

Практически любые строительные работы проводятся с помощью измерительных и режущих приспособлений, и по разной технологии:

- Для проделывания отверстий в различных поверхностях используют свёрла, которые могут быть как стандартного винтового, так и плоского образца.

- Эксплуатация резьбовых калибров позволяет узнать реальные геометрические параметры заготовок.

- Метчиками можно нанести резьбу в разъёмах.

- Протяжками можно обработать фасонные плоскости.

Есть ещё множество инструментов, для выпуска которых характерно применение углеродной стали ХВГ. Но для таких объектов недопустимо повышенное коробление при закалке.

Также из металлопроката принято делать принадлежности для точного определения геометрических размеров, к которым относятся микрометр, штангенциркуль, глубиномер и другие. В процессе строительных работ они будут подвергаться сильному механическому воздействию, что может нарушить их изначальную форму и сделает невозможным дальнейшее использование. Такие приспособления обязаны быть очень прочными, поэтому их изготавливают из этого металла или других аналогов.

Примерные расшифровки

Чтобы было понятно, как расшифровываются разные виды сталей, приведем несколько примеров, которые дают знания о маркировке.

- Р6М5Ф2К8. Данная маркировка указывает, что это сталь быстрорежущая, в ней содержатся компоненты в процентном отношении: молибден 5, ванадий 2, кобальт 8. Такой элемент, как хром есть во всех сталях данного вида, поэтому его не вносят в маркировку. Также здесь есть вольфрам, но его количество может изменяться. В данной маркировке его 6 процентов.

- У10ГА. Маркировка относится к инструментальному стальному сплаву, содержит 10 процентов углерода. Сталь качественная, имеет в своем составе марганец.

- 20ХГСА расшифровывается: углерод – 0,2 % (цифра впереди аббревиатуры). Затем в состав входит хром – Х, марганец – буква Г, кремний с полуторапроцентным содержанием (С). Буква «А» в любом сплаве обозначает высокое качество.

Зная условные обозначения можно легко определить марку стали.

- Теоретические основы и технология восстановительной плавки металлов из неокускованного сырья / С.В. Дигонский. — М.: Наука, 2007.

- Московский институт стали и сплавов. Фрагменты истории / В.А. Роменец. — М.: МИСИС, Руда и металлы, 2004.

- Справочник теплоэнергетика предприятий цветной металлургии. — М.: Металлургия, 1982.

- Статья на Википедии

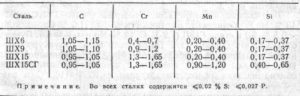

Требования к химическому составу

Подшипниковые стали имеют в составе определенные легирующие компоненты:

- кремний;

- серу;

- углерод;

- марганец;

- хром;

- медь;

- фосфор;

- никель.

В зависимости от марки стального сплава все эти компоненты содержаться в определенных пропорциях. Если в сплаве ШХ15СГ содержится кремния 0,4-0,65%, а углерода — 0,95-1,05, то в стали ШХ15 кремния — 0,17-0,37%, а показатели углерода находятся в тех же пределах.

Немалое количество углерода, которое содержится в подшипниковых сталях, обеспечивает сплавам хорошую износостойкость в процессе эксплуатации. Также именно углерод влияет на прочность деталей после нагрева. Термообработка способствует стабильности геометрических параметров изделий при эксплуатационной температуре свыше 100 градусов. Хоть термообработка и обеспечивает стабильность, но снижается твердость стальных сплавов.

Марганец и хром, которые добавляются в подшипниковую сталь, обеспечивают сплавам повышение истироустойчивости и твердости.

Такой компонент, как молибден, добавляется в подшипниковые сплавы для обеспечения готовым изделиям долговечности. Несмотря на то, что большинство добавок обязательны, их количество играет очень большую роль. Чрезмерное количество может оказать негативное влияние, нужно соблюдать пропорции при производстве стали.

Компоненты с негативным влиянием

- Медь. Данный элемент хоть и увеличивает прочность готовых слов, но при избытке может стать причиной появления трещин и надрывов.

- Фосфор. Компонент способен уменьшать прочность на изгиб и делать материал хрупким. Если добавлять вещество в определенном количестве, то повышается восприимчивость стали к нагрузкам динамического характера.

- Азот, олово либо мышьяк. Данные компоненты даже при наличии в тысячных долях процента могут стать причиной раскрашивания металла.

- Никель. Если сталь имеет избыточные показатели никеля в своём составе, то твёрдость может существенно быть снижена.

- Сера. Хоть нет однозначного мнения по данному компоненту, но отечественные производители стали не используют серу выше 0,15%, так как излишки компонента делают деталь склонной к быстрому усталостному разрушению.

Чем выше класс точности тем лучше

Если подшипник не предназначен для установки на прецизионное оборудование, то класс точности не имеет принципиального значения. Качество обработки с точностью до нескольких микрон просто необходимо для высокоскоростных узлов, и вовсе не требуется для большинства промышленных агрегатов.

Высокоточные прецизионные подшипники никак нельзя заменять узлами более низкого класса чистоты обработки — такое усовершенствование скажется на ухудшении работы оборудования, вплоть до выхода из строя.

Замена обычных подшипников высокоточными не имеет смысла — дорогой прецизионный подшипник не придаст работе агрегата ощутимого улучшения.

Фото: bestbearing.com.ua

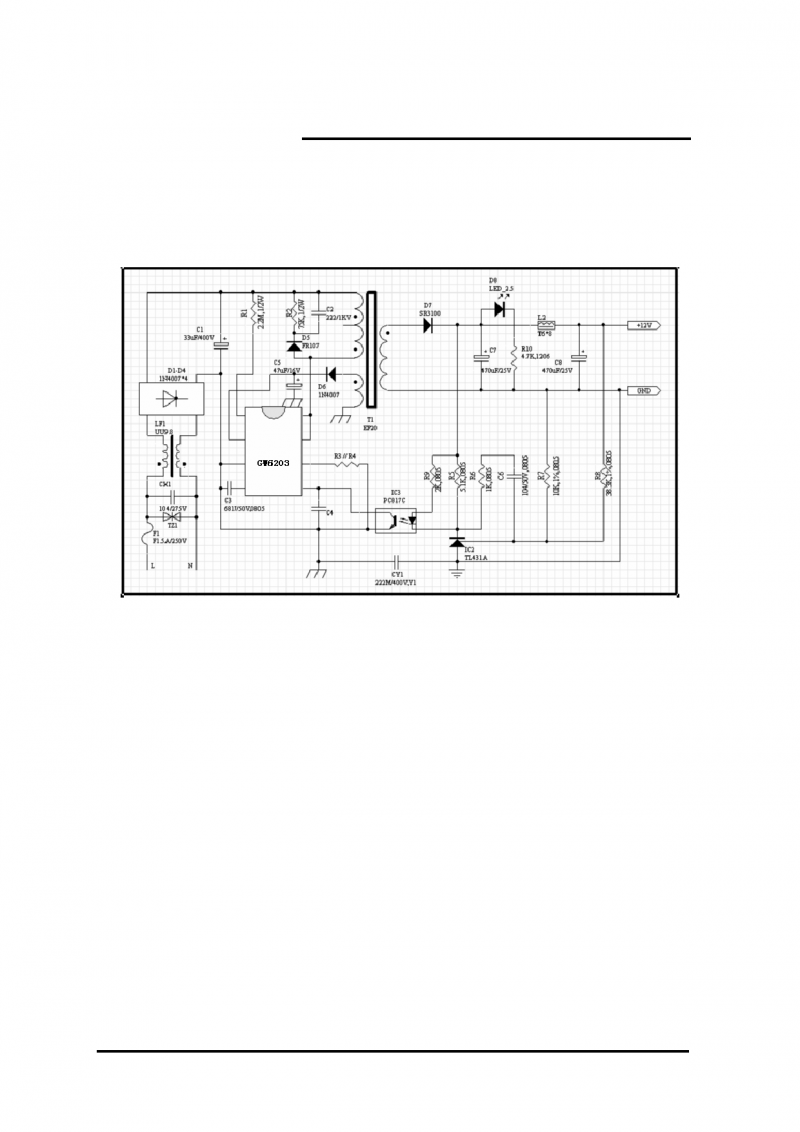

3 Основные требования к химическому составу шарико-подшипниковых сплавов

В состав сталей для подшипников легирующие элементы входят в далее указанных интервалах (величины даны в процентах):

- ШХ20СГ: кремний – от 0,55 до 0,85, углерод – от 0,9 до 1, хром и марганец – от 1,4 до 1,7, медь – 0,25, сера – 0,02, никель – 0,3, фосфор – 0,027;

- ШХ15СГ: кремний – от 0,4 до 0,65, углерод – от 0,95 до 1,05, хром – от 1,3 до 1,65, марганец – от 0,9 до 1,2, медь, сера, никель, фосфор – аналогично стали ШХ20СГ;

- ШХ15: кремний – от 0,17 до 0,37, углерод – от 0,95 до 1,05, хром – от 1,3 до 1,65, марганец – от 0,2 до 0,4, остальные элементы – аналогично предыдущим маркам;

- 11Х18М-ШД: кремний – от 0,53 до 0,93, углерод – от 1,1 до 1,2, хром – от 16,5 до 18, марганец – от 0,5 до 1, сера – 0,15, медь и никель – 0,3, фосфор – 0,025;

- 95Х18-Ш: кремний – 0,8, углерод – от 0,9 до 1, хром – от 17 до 19, марганец – не более 0,7, сера – 0,025, медь – 0,25, никель – 0,3, фосфор – 0,03.

Как можно заметить, в подшипниковых сплавах содержится немало углерода. Именно он отвечает за достаточную стойкость против истирания изделий из них, а также за повышенные прочностные показатели подшипников качения после проведения их термообработки. Последняя требуется для того, чтобы изготовленные детали имели стабильные геометрические параметры при температуре эксплуатации выше 100 градусов. При этом термическая обработка, к сожалению, уменьшает сопротивление металла явлению контактной его усталости, а также твердость стали.

Хром и марганец, вводимые в состав сталей для подшипников, дают возможность повысить сопротивляемость изделий истиранию и одновременно их твердость. Кремний и марганец, будучи по своим свойствам раскислителями, могут уменьшать вязкость металла, поэтому их содержание в подшипниковых составах должно выдерживаться в четко заданных пределах.

Основное же влияние на характеристики рассматриваемых сталей оказывает хром. Он (а также его карбиды в разумных количествах) увеличивают стойкость подшипников качения к износу, их твердость. Хром, кроме того, придает стали требуемую структуру (мелкое зерно), снижает склонность металла к чрезмерному перегреву, делает мартенсит устойчивым против отпуска и приостанавливает процесс образования перлита из аустенита.

Молибден вводится с целью увеличения долговечности изделий из шарико-подшипниковых композиций. Остальные же добавки, имеющиеся в описываемых сталях, оказывают негативное воздействие на их свойства, поэтому их содержание строго регламентируется. К вредным примесям относят:

- Медь. Нежелательный элемент, несмотря на то, что она повышает уровень прокаливаемости и прочности, а также твердость металла. Следует тщательно подбирать ее количество, иначе сталь будет подвержена формированию надрывов и опасных трещин на металлической поверхности.

- Фосфор. Данная добавка вызывает снижение прочности на изгиб, делает материал хрупким и склонным при нагреве к формированию структуры с крупным зерном, обуславливает появление трещин при закалке стали, повышает ее восприимчивость к нагрузкам динамического характера.

- Азот, свинец, олово, мышьяк. Эти примеси, содержащиеся в подшипниковых стальных композициях в тысячных долях процента, провоцируют металл на активное раскрашивание.

- Никель. При большом содержании данного элемента в стали ее показатели твердости существенно уменьшаются.

Сталь шх15 для ножей: описание, плюсы и минусы

С незапамятных времен нож входит в жизнь человека, как предмет необходимости. В древности нож представлял из себя заостренный камень, который человек использовал для охоты и защиты от хищников. Со временем нож сильно изменился, ему находилось все больше применений и он плотно вошел в быт и хозяйство.

Сейчас невозможно представить жизнь современного человека без ножа. Он стал необходимым средством для приготовления пищи, туристических походов, охоты и рыбалки, а так же военного дела. Даже в спорте нож нашел себе применение.

Чем различаются ножи между собой

В наше время существуют ножи совершенно разных, порою даже замысловатых форм, в зависимости от того, где они применяются. Рукояти и лезвию придается необходимый эстетические и практический вид. Но решающим фактором, отличающим один нож от другого, является то, из чего он был сделан. Конкретно речь идет о химическом составе стали, из которой изготовлено само лезвие.

Не каждый способен выбрать себе именно ту сталь для ножа, которая ему необходима, так как существует огромное количество разных вариаций этого сплава, химический состав которых определяет их свойства, достоинства и недостатки, слабые и сильные стороны.

Но для выбора ножа необязательно изучать всю таблицу Менделеева, достаточно лишь знать какие свойства имеет та или иная марка стали.

Немного почитав об этом в интернете, вы быстро найдете подходящий для вас сплав. В нашей статье мы конкретно поговорим об одном сплаве, получившим довольно большое распространение.

Что представляет из себя сталь ШХ 15

Сталь ШХ 15 является представителем класса низколегированных хромистых сталей. Это означает, что в состав стали, помимо основных элементов, входят специальные добавки. Они то и придают ей необходимые свойства прочности, стойкости к коррозии и агрессивной среде. Сталь ШХ 15 содержит в своем составе следующие химические элементы:

- С — 0,95 -1.0.

- Si — 0,17-0,37.

- Mn — 0,2-0,4.

- Cr — 1,35-1,65.

В сталях этой группы количество хрома достаточно мало, что является главным отличием от высокохромистых сталей. По этой причине хром не образует собственные карбиды, а остается в твердом растворе и также входит в состав цементита.

Если говорить про структурные признаки, то стоит отметить, что все карбиды мелкие. Именно этим определяется высокая контактная выносливость и однородность данной стали.

В целом, как и другие «углеродистые» стали, ШХ 15 отлично держит тонкую кромку.

В промышленности данная марка стали получила широкое распространение благодаря ее повышенной твердости, износостойкости и устойчивости к коррозии. В основном из нее производят ролики и шарики для подшипников. Отсюда и пошло название «подшипниковая сталь». Ножам из такой стали присуща высокая износостойкость, твердость и контактная прочность.

Для закалки оптимальной температурой является показатель в районе 810 — 850 градусов, а температура отпуска в свою очередь варьируется от 150 до 160 градусов. В конечном результате достигается твердость в 61-64 HRC.

Сталь данной марки также обладает рядом следующих характеристик: склонность к отпускной хрупкости или флокеночувствительность.

Предел пропорциональности для этого материала составляет 370-410 мПа, а предел кратковременной прочности для данной стали находится в районе от 590 до 750 мПа.

Сталь ШХ 15 обладает относительным сужением, равным 45%, а характеристика ударной вязкости составляет примерно 440 кДж/м2.

Итоги

Детально изучив сталь марки ШХ 15 можно однозначно указать на ее достоинства и недостатки.

Достоинства:

- Однородность.

- Высокая контактная выносливость.

- Хорошо поддается обработке.

- Достаточно высокая твердость.

- Высокая стойкость к износу.

- Тонкая кромка при заточке.

- Стойкость к смятию.

- Пластичность и вязкость.

Недостатки:

- Относительно высокая подверженность коррозии.

- Трудная заточка.

Существует множество разных марок стали. Каждая из них имеет свои преимущества и недостатки. ШХ 15 в свою очередь представляет из себя весьма универсальную сталь, подходящую чуть ли не для любого типа ножей.

На данный момент она является одной из наиболее популярных марок с невысокой стоимостью и используемой, в основном, при частной ковке клинков.

Изделие из такой стали способно дать желаемый результат от работы, значительно сэкономив при этом бюджет, благодаря своей низкой стоимости.

Виды стали и маркировка

Для одних изделий нужна высокая износоустойчивость, для других стойкость к коррозии, а для третьих – магнитные свойства.

Но большая часть сплавов требуется для изготовления конструкционной стали, которая разделяется по видам и маркируется буквами:

- «С» — для строительства. С низким содержанием легирующих компонентов, отличающаяся хорошей свариваемостью.

- Для пружин (пружинная). В данных сплавах присутствуют отличные показатели упругости, сопротивляемости к разрушительным процессам, прочность на усталость. Для изготовления рессор, пружин.

- «Ш» для подшипников. Из названия понятно, что данные сплавы нужны для изготовления элементов подшипников для различных узлов, механизмов. Главные свойства – износоустойчивость, отменная прочность, и малая текучесть.

- Сталь стойкая коррозии или нержавейка. Данный вид отличает высокое содержание легирующих компонентов, повышенная стойкость к агрессивным средам и веществам.

- Жаропрочные марки стали – сплавы, которые могут применяться в изделиях, способных функционировать под нагрузкой при высоких температурах. Сфера применения – элементы различных двигателей.

- «У» для инструментов или инструментальная сталь нашла свое применение в изготовлении инструментов для измерений в металлообработке и для деревообрабатывающей промышленности.

- «Р» быстрорежущая сталь востребована для производства инструментов в металлообрабатывающем оборудовании.

- Цементирующая – сплав, применяемый для узлов и механизмов, которые функционируют при значительных поверхностных нагрузках.

Для остальных сталей (пружинная, инструментальная) не имеют обозначений. Указывается только химсостав.

Кроме видов сталь классифицируется по химсоставу, качеству, способу плавки, структуре, назначению.