Деревянный чопик — надежное крепление для деталей

Содержание:

- Рифление боковых поверхностей

- Wolfcraft — Универсальный набор для выполнения соединений

- Содержимое разработки

- соединение деталей

- Соединение бруса нагелями: особенности

- Область применения

- Способы монтажа и удаления

- Рифление боковых поверхностей шкант

- Специальные виды крепежной фурнитуры

- Основные этапы работ

- Особенности японского столярного соединения

Рифление боковых поверхностей

Рифление боковых поверхностей шкантóв

Деревянные шканты могут иметь на боковой поверхности продольные пазы — рифли, как прямые, расположенные вдоль (параллельно) оси цилиндра, так и винтообразные. Некоторые виды пластмассовых шкантов имеют на боковых поверхностях «заершённость». Рифли служат для выхода воздуха при установке шкантов в деталь, а также для прохода и лучшего сцепления клея при соединении «на шкант». «Заершённость» шканта предотвращает выпадание из удерживающей его детали при необходимости обеспечения разборности соединения.

Виды рифления боковых поверхностей шкантов (на фотографии сверху вниз):

- Прямые рифли — рифление для шкантов универсального назначения;

- Винтообразные рифли — рифление для шкантов, предназначенных для клеевого соединения;

- Сложные рифли — (в данном случае винтовые и поперечные рифли) рифление для шкантов, предназначенных для усиленного клеевого соединения;

- Поперечные рифли — дополнительное рифление для шкантов, предназначенных для усиленного клеевого соединения.

Также возможно изготовление шкантов без рифлей, то есть с гладкой боковой поверхностью.

Wolfcraft — Универсальный набор для выполнения соединений

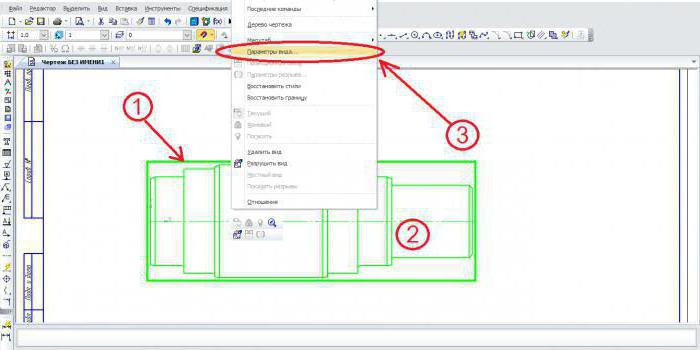

Данный кондуктор — один из многих вариантов, как самой фирмы Wolfcraft , так и многих других фирм, выпускающих различные кондуктора для сверления.

Данный кондуктор состоит из двух основных элементов: непосредственно кондуктора и вспомогательного зажима

Кондуктор и вспомогательный зажим

Кондуктор позволяет использовать основные типоразмеры шкантов на 6, 8 и 10 мм. Отверстия для сверления снабжены калеными втулками, предотвращающие их износ.

3 типоразмера под шканты

Этим кондуктором возможно выполнить три вида соединения мебельных деталей на шкант.

Соединение (сращивание) плитных деталей

Это соединение позволяет срастить две щитовые детали в одной плоскости.

Сращивание

Обе заготовки устанавливаются в кондуктор, как показано на фото ниже.

Сверло с ограничителем

Высверливаются отверстия заданных размеров. Затем, не снимая вспомогательного зажима, перемещают кондуктор в место засверливания следующей пары отверстий.

Перемещение кондуктора

Полученные отверстия расположены зеркально, поэтому расстояния от нижней кромки до отверстия верхней детали соответствует расстоянию от верхней кромки до отверстия нижней детали.

Готовые отверстия

Соединение смежных деталей

Присадка смежных деталей осуществляется в таком же порядке, только одна из заготовок позиционируется вертикально и отверстия в ней делаются глухими.

Второй способ присадки

Перемещение кондуктора производится также, без снятия второго зажима, чтобы отверстия не сместились друг относительно друга.

Вторая пара отверстий

Нужно иметь ввиду, что отверстия получаются также в зеркальном отображении друг относительно друга в кондукторе.

Готовые отверстия

Соединяем.

Соединение деталей

Поперечное соединение на шкант

Третий вариант — для поперечных деталей (полок, перегородок и т.д). Полка с предварительно засверленными отверстиями и установленными шкантами укладывается на соединяемую деталь. При этом кромки деталей должны быть заподлицо друг с другом, и обе детали фиксируются струбцинами.

Верхняя деталь со шкантами

Кондуктор устанавливается на нижней детали. Шкант входит в соответствующий размеру паз

Устанавливаем кондуктор

Кромка кондуктора должна быть плотно прижата к кромке верхней детали.

Кондуктор установлен

После этого можно высверлить отверстие, которое также должно быть глухим.

После этого кондуктор перемещается ко второму шканту. Разметка осуществляется совмещение выступов по краям кондуктора (на фото указаны стрелками) и линий (я их не стал вычерчивать)

Второе положение кондуктора

После этого детали можно соединять.

Готовые отверстия

В зависимости от ширины деталей высверливается и необходимое количество отверстий.

Соединение деталей

Данное приспособление, как и большинство подобных кондукторов, не отличается высокой точностью (из-за неизбежных люфтов сверла во втулках), как, например, присадочные шкантовые фрезеры фирмы Mafell , но обеспечивают вполне приемлемое качество соединений в любительской столярке.

Спасибо за прочтение, лайки и комментарии!

Приглашаю также посетить недавно созданный сайт о столярных приспособлениях по адресу:

Содержимое разработки

Способ соединения двух деталей с применением шипов используют часто:

- впроцессе изготовления листов фанеры;

- при соединении проводов;

- при соединении двух частей из дерева;

- при закреплении заготовок для дальнейшей их обработки.

Соединение приспособлений из дерева осуществляется с помощью шипов. Шипом называют острый выступ на детали. В то же время на второй детали имеется соответствующее углубление. Главное требование к любому типу соединения — это его надежность.

Шиповое соединение считается самым прочным. Его существенным недостатком является достаточно сложное изготовление. Упростить процедуру без потери качества можно, если соединять детали с помощью круглых вставных шипов — шкантов.

Такая технология широко используется, если требуется собрать щит. Существует много способов соединения деревянных деталей; соединение с помощью нагелей и шкантов — лишь один из них.

Шиповое соединение

Шиповое соединение

соединение деталей

Как и все простое, эти идеи, как изобретение велосипеда, приходят самостоятельно к мастерам-практикам.

На фотографии угол универсального столика до покраски.

Простое эстетичное соединение деталей на шкант (сквозное соединение).

Простое эстетичное соединение деталей на шкант (сквозное соединение).

К этому методу можно прийти двумя путями:

— стремясь уйти от шляпок шурупов или конфирматов в своих соединениях;

— стремясь технологично соединить детали на шкант

Первый путь вроде понятен: шляпки маячат… весь вид портят… а что если их выкрутить и вклеить шканты?

Второй менее очевиден: просверлил отверстия под шканты, проклеил места соединения, соединил детали, начал забивать шканты… все разваливается, между деталями образуется огромная щель… а может сначала склеить на шурупах?

Так правильно:

— собираем детали на минимуме шурупов;

— разбираем и проклеиваем детали;

— собираем уже с клеем и ждем пока высохнет;

— высверливаем дополнительные отверстия под шканты если нужно;

— забиваем в них на клей шканты чтобы края торчали;

— выкручиваем шурупы;

— аккуратно рассверливаем отверстия под шканты и повторяем 5 пункт;

— ждем пока высохнет;

— спиливаем торчащие концы шкантов;

— шлифуем.

Рассверливать уже существующее отверстие всегда надо аккуратно, потому что может разворотить край отверстия. Чтобы уменьшить вероятность возникновения данной проблемы можно:

— наклеить на отверстие малярный скотч;

— сначала сверлить против часовой стрелки.

Глухое соединение на шкант используется тогда, когда не хотят видеть следов такого соединения. Технология немного сложнее, так как обеспечить точную разметку и сверление отверстий для шкантов более проблематично.

Обеспечить точность можно несколькими способами:

- незамысловатый, с порчей гвоздей:

- забиваются маленькие гвозди в центры будущих отверстий для шкантов на одной детали;

- откусываются шляпки;

- подготовленная деталь совмещается с другой, и они сжимаются (в местах контакта с гвоздями образуются отметки);

- гвозди вынимаются;

- сверлятся отверстия по отметкам от гвоздей

- использование эталонных шкантов:

- делаем необходимое количество эталонных шкантов;

- высверливаем в обычных шкантах по центру отверстие и вставляем гвоздь (можно использовать карандаш, в нем уже есть по центру отверстие)

- обрезаем такой шкант так, чтобы при нормальной глубине оставалось только острие гвоздя и уменьшаем диаметр шканта, чтобы его можно было потом свободно вытащить из отверстия

- сверлим в первой детали отверстия под шканты (обычно это торец детали);

- вставляем эталонные шканты;

- совмещаем детали и делаем дальше все как и в незамысловатом способе.

- делаем необходимое количество эталонных шкантов;

- использование покупных маркеров.

- использование фирменных шаблонов для такого вида соединения.

Для второго способа надо соблюдать эталонную глубину сверления для первой детали.

Маркер для разметки под шканты выглядит так:

Видел в Леруа 8мм 4 шт. — 59 руб. (были маркеры и для других диаметров шкантов)

Клеевые соединения

Полезные советы:

- Клей лучше распределять по детали зубчатым шпателем, это обеспечит равномерный клеевой слой и как следствие прочное клеевое соединение.

- Также при планировании клеевых соединений, требующих повышенной прочности надо обеспечивать наибольшую возможную площадь такого соединения. Например, как в верхнем рисунке – горизонтальная деталь приклеена и снизу и с торца к своеобразной ступеньке вертикальной детали.

- Перед тем как склеивать детали, можно проклеить малярной лентой места, где может выступить клей.

Фиксация деталей при склейке.

Есть много способов фиксации:

— груз;

— струбцины и зажимы;

— клинья и распорки;

— куски малярного скотча;

— скретч пленка;

— веревки и стяжные ремни (рэтчеты);

— шурупы и гвозди;

— скобы строительного степлера (если одна из склеиваемых деталей менее 11 мм толщины)

— …

Временная фиксация скобами особенно удобна на больших площадях (фиксировать лучше из центра). Но есть несколько недостатков:

— при использовании перекаленных скоб часть скоб вытащить не удастся;

— после вытаскивания остаются маленькие дырочки (частично или полностью их можно закрыть, капнув в них воду).

В последнее время часто пользуюсь следующим соединением:

Как делается видно на фото. Фреза или сверло Форстнера на 35 мм + стандартный конфирмат.

|

сверление

>>>слeдующая>>> массив vs фанера |

|

струбцины и другие средства фиксации деталей обзор имеющихся у меня струбцин и ретчетов (стяжных ремней)… виды, достоинства, недостатки… советы какие лучше выбирать |

|

явайское соединение на шуруп (табуретка от PeLiDesign) простое и оригинальное открытое соединение или сращивание деталей на шурупах, которые потом декорируются резьбой |

Соединение бруса нагелями: особенности

Предпочтительнее выбирать штыри из той же породы дерева, что и стены дома: коэффициент расширения у разной древесины довольно сильно отличается, а совпадение по этому параметру гарантирует отсутствие деформации.

Металлический штырь используется в конструкциях тяжелых, а также из древесных материалов.

- В каркасных зданиях шкант применяют для стыковки элементов нижней обвязки и установки вертикальных стоек. В срубе или доме, стены которого целиком возводятся из бруса, штырь скрепляет материал, образуя единую поверхность.

- Разницу здесь составляет глубина привязки. Сборка бруса на нагеля в каркасном здании подразумевает стыковку двух элементов нижней обвязки и вертикальной угловой стойки. Сооружение стены из брусков 150*150 мм требует, чтобы нагель соединял собой не менее 2 рядов.

- В срубе соблюдается то же условие: штырь скрепляет как минимум два ряда. Крепление проводится в шахматном порядке с шагом не более 2 м, причем каждый отрезок дерева должен быть скреплен двумя шкантами.

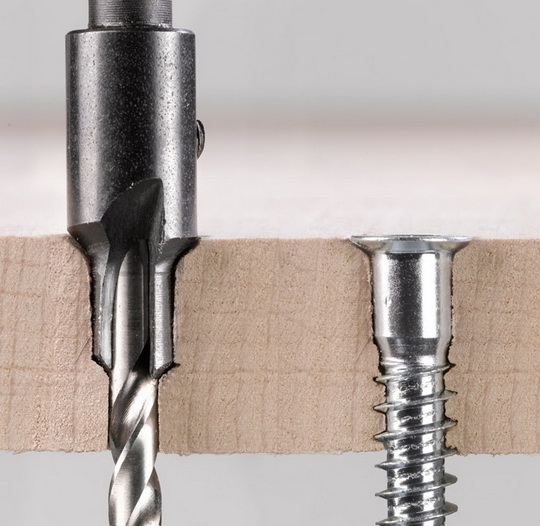

Сверление отверстий

Использование штырей из дерева при сборке предполагает производство отверстий в бревне или доске любого сечения в местах соединения. Сверление может быть сквозным – для связки рядов, или несквозным – при креплении вертикальной стойки, например. Дрель для сверления бруса под нагели должна быть достаточно мощной – не менее 1,5 кВт, с широким патроном, чтобы была возможна установка сверла соответствующего диаметра. Для работы с бревном рекомендуется низкооборотная дрель.

- Соединение бруса нагелями начинается с высверливания отверстий под него. Желательно использовать шаблон, чтобы добиться точного совпадения параметров отверстия в соединяемых брусках.

- Отверстия высверливается строго вертикально, иначе возникает опасность провисания ряда.

- Диаметр отверстия рекомендуется делать на 3–4 мм больше диаметр штыря. Этот прием позволяет исключить заклинивание шканта при усадке и высыхании дерева. При этом деревянный брусок зависает, образуя щели. Слишком плотная стыковка провоцирует такую ситуацию.

- Глубина отверстия на 2–3 см больше, чем длина крепежа. Таким образом исключается провисание дерева при усадке.

Деревянный нагель в стене дома «работает» на изгиб, то есть, предупреждает поперечную деформацию. Продольное скольжение бревна должно быть свободным. На видео рассматривается сборка дерева на шканты.

Область применения

Перед описанием способов применения этого крепежа следует разобраться – что такое шкант. Шкант в конструкции позволяет стабилизировать и позиционировать детали. Он не препятствует разборке изделий при необходимости.

Шкант позволит точно соединить элементы. Во время эксплуатации уже готового изделия, такое крепление забирает на себя всю поперечную нагрузку. Это универсальный надежный крепеж.

Деревянные шканты активно применяют для изготовления и сборки мебели, их длина и диаметр подбираются в соответствии с толщиной деталей. Диаметр должен составлять примерно треть толщины стенок изделия – так можно обеспечить максимально надежную сборку, сохраняя высокую степень прочности. Длина выбирается индивидуально.

Способы монтажа и удаления

Мебельные шканты дают возможность заметно увеличивать прочность соединений. Но это не такой простой способ, как может показаться сразу: соединение не получится закрепить, если какое-либо отверстие будет смещено. В зависимости от размера смещения, результат будет неудовлетворительным.

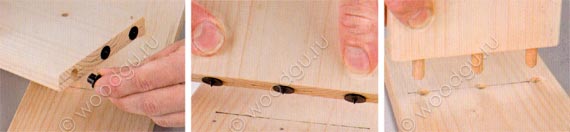

Как правило, шкантом крепят столешницы на обеденных и письменных столах. Ставят их в рабочее положение так:

- С торцевой стороны деталей сначала размечают, а потом сверлят отверстия на нужную глубину. Такие же отверстия проделываются в столешницах. Они должны совпасть;

- В торцевое отверстие устанавливается цилиндрический крепеж, верхний конец выступает на расстояние, равное глубине отверстия накрывающей детали;

- Чтобы укрепить шкант в отверстии его обильно смазывают клеем, фиксируя в нужном положении. Иногда клей заливается в отверстия, куда затем вставляется крепление – это позволит полностью покрыть его ребристую поверхность клеем, улучшая крепость сцепления элементов;

- Вторая деталь конструкции накладывается на установленный шкант.

Сверлим материал

Забиваем шкант

Соединяем на клей

Работа готова

Существуют 3 главные проблемы сборки мебели посредством шкантов:

Удается собрать соединение «кромка к кромке», но при этом происходит несовпадение плоскостей у деталей конструкции. Решение: отверстия направляющих втулок сверла не были выровнены с центральной частью кромок деталей. Приспособление необходимо постоянно выравнивать по базовым плоскостям двух скрепляемых деталей. Даже при отсутствии центрального расположения отверстий в соединении не образуется сдвигов или провисаний;

Отверстия в одной детали не совпадают с другой. Решение: для совмещения отверстий используются специальные маркеры, предназначенные как раз для соединений. Изначально сверлом проделываются отверстия в одной детали. Затем в каждое отверстие вставляется маркер, и обе детали прижимаются друг другу такими, как они должны держаться после сборки. Таким образом, на второй детали останутся отметки маркерами в местах, где следует сверлить;

Отверстия проделаны в правильных местах, но установка шкантов нарушается: крепеж не пролезает или, наоборот, выпадает

Решение: важно удостовериться, что диаметр креплений соответствует диаметру отверстий. Заводские крепления производятся массово, могут иметь диаметр чуть больше или меньше заявленного

Помимо этого дерево может набухать или усыхать при изменении влажности. Когда диаметр сверен и он идентичен, то проблема в изношенности сверлильного кондуктора и, как следствие, отклонении сверла. Это приводит к деформации. Достаточно сменить втулки или приобрести новое приспособление.

Чтобы правильно собрать детали мебели на шкант, понадобится усвоить три основные правила:

- Для разметки использовать острый простой карандаш или ножик. Карандаш с толстым стержнем не проставит отметки точно;

- При сверлении отверстий нужно применять сверла с центральным острием. Спиральные сверла с конической заточкой могут отклоняться в стороны по ходу работы, задавая неверное направление;

- Для одинаковой глубины отверстий на сверло надевают и прочно фиксируют стопорное кольцо. Глубина отверстия делается на 2 – 3 мм больше, чем длина шканта.

Разметку проводим карандашом

Используйте сверла с центральным острием

Используйте стопорное кольцо

Можно сделать цилиндрические крепления самостоятельно. Вот небольшая инструкция, как сделать шканты: Для этого берутся поленья березы и раскалываются на множество частей – получаются квадратные заготовки. Далее их нужно обтесать вручную или на токарном станке для придания цилиндрической формы и требуемого диаметра. Крепеж можно сделать и при помощи циркулярной пилы.

Случается так, что шкант обламывается, и одна половина остается в отверстии. Первое, что хочется сделать – взять сверло и высверлить обломок. Это неверно, так как отверстие будет больше, а подобрать новое крепление – сложнее.

Правильное решение – взять сверло меньшего диаметра и просверлить в центре обломка. Затем при помощи отвертки, долота или стамески разбить остатки обломка и извлечь их из отверстия. При возникновении сложностей можно воспользоваться фото-инструкциями – их очень много в интернете.

Итак, при правильном использовании мебельный шкант – универсальное крепление, гарантирующее надежность. Он используется для сборки разных видов мебели в совокупности с другими видами креплений.

Рифление боковых поверхностей шкант

Шканты (что деревянные, что пластмассовые) могут иметь на боковой поверхности продольные пазы — рифли, как прямые, расположенные вдоль (параллельно) оси цилиндра, так и винтообразные.

Рифли служат для выхода воздуха при установке шкантов в деталь. Поскольку деревянные элементы чаще всего сажаются на клей, это улучшает сцепление и ускоряет застывание.

Виды рифления боковых поверхностей шкантов (на рисунке справа — сверху вниз):

|

| Рифление боковых поверхностей шкантов |

- прямые рифли — рифление для шкантов универсального назначения. Самый распространенный вариант.

- винтообразные рифли — располагается под уклоном от вертикальной оси. Затрудняет расшатывание.

- сложные рифли — (в данном случае винтовые и поперечные рифли) рифление для шкантов, предназначенных для усиленного клеевого соединения.Предназначена для конструкций, подвергаемых высоким нагрузкам, требующих крепкого соединения.

- поперечные рифли — максимально закрепляет разные части. Не рекомендуется применять в случаях, когда может потребоваться разборка мебели.

- гладкий шкант — выполняется совершенно без рифления и позволяет противостоять сдвигу элементов конструкции из-за воздействия влаги и температур.

Некоторые виды пластмассовых шкантов имеют на боковых поверхностях «заершённость», т.е. они снабжены выступами. Такая поверхность не дает шканту выпасть при разборке мебели, надежно фиксируя его в основном полотне.

Специальные виды крепежной фурнитуры

Сегодня все большей популярностью пользуется мебель, отдельные детали которой изготовлены из стеклянных полотен или в виде зеркал. Если еще десять лет назад стекло в основном использовалось в качестве дверок мебельных шкафом и витрин или створок стеллажей и полок, то сегодня стеклянной столешницей журнального или обеденного стола никого не удивишь.

Для соединения между собой деталей из стекла и элементами мебели, изготовленными из других материалов, используются специальные виды фурнитуры, которая крепится к стеклянным поверхностям при помощи специальных клеевых составов, при поморщи зажимов с резиновыми прокладками или путем сверления отверстий в стекле

При выборе этой категории фурнитуры необходимо обращать внимание на тот вес, который она способна выдержать, что особо оговаривается в инструкции по ее применению

Видео

В обзоре речь пойдет о новинках фурнитуры для мебели.

Основные этапы работ

В торцевой части самодельного сверла необходимо просверлить отверстие под шпильку М12 или другого диаметра (в зависимости от используемого диаметра трубы). После этого отрезаем кусок шпильки требуемой длины и привариваем к ней в торец саморез или шуруп. Чем больше он будет, тем лучше.

К верхней части трубы необходимо приварить 2 металлических прутка (круглых или квадратных), чтобы легче было проворачивать сверло. При необходимости можно приварить больше прутков.

Сверление отверстия перьевым сверлом

На первый взгляд когда стоит вопрос о том, как просверлить отверстие в древесине в большинства не возникает сомнений: подумаешь, дерево не металл и сверлится легко. Да, это отчасти верно, если вы хотите сделать в древесине не отверстие, а банальную дырку. А чтобы правильно и качественно просверлить отверстие в древесине нужно прислушаться к советам мастеров по обработке деревянных конструкций, которых еще называют модельщиками по дереву.

Особенности японского столярного соединения

Небывалых высот столярного искусства достигли японские мастера. Используя традиционные техники, комбинируя различные типы соединений, они создают точные и надежные стыки без применения гвоздей и прочего крепежа. Стыковка различных деревянных деталей выполняется исключительно благодаря силе трения.

В основе надежности данных соединений лежит точный срез. Идеально подогнанные линии замков на обеих сопрягаемых деталях позволяют создать соединение с безукоризненной точностью. Сложные конфигурации замков требуют большого опыта, знаний и умения владеть инструментом, но при желании всему этому можно научиться.